Расчет установки л 35 11 300. Блок гидроочистки установки каталитического риформинга

Установки предназначены для переработки широких бензиновых фракций с целью получения компонента автомобильного бензина с октановым числом 78—85 (по ММ).

Установка ЛГ-35-11/300-95 может работать на двух режимах:

1) на «мягком» режиме вырабатывает катализат с октановым числом 78—80 (по ММ) или 85 (по ИМ);

2) на «жестком» режиме вырабатывает катализат с октановым числом 85—86 (по ММ) или 95 (по ИМ).

Сырьем служат прямогонные бензиновые фракции выкипающие в пределах 85—180 С с содержанием серы до 0,3% (масс.)*.

Установки данного типа разработаны институтом Лепгипрогаз совместно с проектным бюро народного предприятия завода тяжелого машиностроения нм. Карла Лпбкнехта «SKL» в г. Магдебург (ГДР).

Характеристика основной продукции — высокооктанового стабильного катализата при переработке фракции 85—180 °С и 105—180 °С:

| Показатели | 85—180°С | 105 — 180 °С |

| Плотность, т/м3 | 0,785 | 0,772 |

| Фракционный состав (по ГОСТ), °С: | ||

| н. к. | ||

| 10 %(об.) | ||

| 50 %(об.) | ||

| 90 % (об.) | ||

| к. к. | ||

| Углеводородный состав, % (масс): | ||

| ароматические | 64,0 | |

| нафтеновые | ||

| парафиновые | 34,5 | |

| Октановое число (по ММ) | 85—86 | 77—78 |

Одновременно на установке вырабатываются:

1) водородсодержащий газ — используется на установках гидроочисткн моторных топлив;

2) углеводородный газ — направляется в топливную сеть завода;

3) стабильная головка — направляется на газофракционирующие установки;

4) сероводородный газ [с содержанием H2S до 98% (об.)] — направляется на установки производства серы или серной кислоты.

Мощность установки составляет 300 тыс. т/год по сырью.

Описание установки.

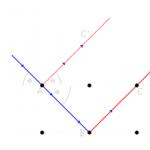

Гидроочистка. Схема предварительной гидроочисткн аналогична блоку предварительной гидроочистки установки Л-35-11/300 за исключением того, что отсутствуют дожпмпые компрессоры для избыточного водородсодержащего газа (избыточный газ через регулирующий клапан выдается во внешние сети завода); добавлен холодильник гндрогенизата Х-20 на потоке гпдрогенизата в блок риформинга (в установке Л-35-11/300 насосы подающие гидрогеннзат в блок риформинга — горячие, типа НГК).

Р и ф о р м и н г. Схема блока каталитического риформинга установок ЛГ-35-11/300 и ЛГ-35-11,300-95 аналогична схеме блока риформинга типовой установки Л-35-11/300, но схема установки ЛГ-35-11/300-95 имеет следующие основные изменения и дополнения:

1) в третьей ступени риформнровамня предусматривается два реактора Р-4 и Р-4а;

2) для удаления из катализата непредельных соединений предусматривается установка реактора селективного гидрирования Р-5;

3) добавляется холодильник Х-ва;

4) для повышения активности катализатора предусматривается подача дихлорэтана перед реактором Р-2;

5) для улучшения условий отпарки сероводорода предусматривается подача углеводородного газа в отпарпую колонну;

6) для осушки циркуляционного водородсодержащего газа предусматривается установка адсорберов К-108, 109 с насадкой из цеолитов (в типовом проекте отсутствовали и были внедрены в период освоения установок).

Кроме того, рассматриваемые установки имели следующие отличия от установки Л-35-11/300:

1) для циркуляции водородсодержащего газа в блоке риформинга вместо поршневых компрессоров применен один центробежный компрессор;

2) шатровые печи отделения стабилизации катализата заменены на вертикальные печи конструкции «SKL»

3) сальниковые уплотнения продуктовых теплообменников заменены линзовыми компенсаторами на плавающей головке;

4) реакторы выполнены из хромистой стали типа 12ХМ;

5) применены насосы с механическими торцевыми уплотнениями;

6) насосные — открытого тина с обогреваемыми полами.

Узлы очистки газов от сероводорода, приготовления и регенерации раствора МЭА идентичны аналогичным узлам типовой установки Л-35-11/300.

Регенерации подвергается только катализатор риформинга. Катализатор гидроочистки работает без регенерации. После отработки катализатор выгружают и заменяют свежим.

Регенерация катализаторов рпформпыга—паровоздушная, проводится с использованием оборудования реакторного блока риформинга и специально предназначенных для регенерации воздушного компрессора ВК-1 и адсорбера К-5 с насадкой из окиси алюминия.

Во избежание коррозии трубопроводов и аппаратуры в холодильник Х-6 подается небольшое количество 10%-ного раствора щелочи, необходимого для нейтрализации SO2, который образуется в процессе выжига кокса.

_____________

* Типовой проект установки ЛГ-35-11/300 предусматривал переработку сырья с содержанием серы 0,05% (масс), а установки ЛГ-35-11/300—95 с со¬держанием серы 0,02% (масс). Фактически может перерабатываться сырье с большим содержанием серы.

Установка каталитического риформинга Л-35-11/300 Установка Л-35-11/300 предназначена для переработки легкой

бензиновой фракции НК-62оС, н-пентана и фракции С6 с ГФУ с

целью повышения их октанового числа для последующего

использования в качестве высокоэкологичного компонента

автобензинов.

В состав установки входят следующие технологические

взаимосвязанные блоки:

1.Гидроочистка исходного сырья со стабилизацией гидрогенизата.

2.Блок изомеризации.

3.Стабилизации изомеризата.

4.Осушка и регенерация цеолитов.

5.Сырьевой резервуарный парк.

Химизм процесса гидроочистки.

Процесс гидроочистки основывается на реакцияхгидрогенизации, в результате которых органические соединения

серы, азота и кислорода превращается в углеводороды с

выделением сероводорода, воды и аммиака. Указанные

органические соединения являются ядами полиметаллических

катализаторов, поэтому реакции их разрушения является

основными реакциями гидроочистки. В процессе гидроочистки

одновременно с реакциями сернистых соединений протекают

и другие реакции углеводородов. К таким реакциям относятся:

изомеризация парафиновых углеводородов, насыщение

непредельных, гидрокрекинг. Микропримеси металлов,

содержащиеся в сырье, в условиях гидроочистки практически

Основные реакции

1) Гидрирование сернистых соединений.

В результате реакций из сераорганических

соединений образуется сероводород и

углеводороды, строение которых зависит от

строения исходных сернистых соединений.

Из всех сернистых соединений легче

гидрируются алифатические (меркаптаны,

сульфиды) и труднее ароматические –

тиофены.

RSH + H 2

RH + H2S

меркаптанысульфиды

Дисульфиды

R-S-S-R + 3 H 2

H2C

CH2

H2C

CH2 + 2 H 2

S

CH

HC

CH

2 RH + 2 H2S

CH3 CH2 CH2 CH3 + H2S

тиофан

HC

RH + R1H + H2S

R S R 1 + 2 H 2

н-бутан

CH3 CH2 CH2 CH3 + H2S

+ 4 H 2

S

тиофен

н-бутан

2. Гидрирование кислородных

OH

H

соединений.

C

HC

HC

C

C

H

фенол

CH + H

2

CH

HC

HC

C

H

бензол

CH

CH

+ H2O3. Гидрирование азотных

соединений.

HC

CH

HC

CH + 4 H 2

CH3 CH2 CH2 CH3 + NH3

N

H

пиррол

н-бутан

H

C

HC

CH

HC

CH

+ 5 H 2

CH3 CH2 CH2 CH2 CH3 + NH3

N

пиридин

н-пентан

H

C

H

C

H

C

HC

C

CH

HC

C

CH

C

H

N

хинолин

+ 4 H 2

CH2 CH2 CH3

HC

C

HC

CH

C

H

н-пропилбензол

+ NH34. Гидрирование олефиновых соединений.

CH3 CH CH CH2 CH2 CH3 +

H 2

н-гексен-2

CH3 CH2 CH2 CH2 CH2 CH3

н-гексан

5. Гидрирование хлорорганических соединений.

R Cl + H 2

RH + HCl

Одновременно с реакциями гидрирования сернистых, азотистых и

хлористых соединений происходит насыщение непредельных

углеводородов, а также в небольшой степени изомеризация парафиновых

и нафтеновых углеводородов и гидрокрекинг.

При пониженных давлениях идут реакции частично дегидрирования

нафтенов. Металлы, содержащиеся в сырье, в условиях гидроочистки

полностью отлагаются на катализаторе.

Удаление из гидрогенизата сероводорода и аммиака достигается

путем их отпарки в колонне, одновременно с этим происходит удаление

воды.

Хлористый водород, аммиак выделяющийся в результате реакций

процесса гидроочистки после охлаждения образуют соли аммония (NH4l).

Которые при взаимодействии с небольшим количеством реакционной

воды вступает в реакцию гидролиза с образованием кислой среды по

реакции:NH4Cl + H2O → HCl + NH4OH

Кислая среда с рН 3,0 - 4,0 вызывает коррозию

низкотемпературного оборудования и трубопроводов, по реакции:

Fe + 2HCl → FeCl2 + H2

2Fe + 6 HCl → 2 FeCl3 + 3H2

Для защиты от коррозии используется раствор аммиачной воды

(концентрации 0,5 – 1,0 % об) в смеси с паровым конденсатом, который

нейтрализует избыточное содержание хлористого водорода, повышая

рН в дренажной воде из сепараторов С-1, С-2 до значений (7,0-8,5) и

предотвращает коррозию оборудования (содержание растворимого

железа не превышает 3 мг/л).

HCl + NH4OH → NH4Cl + H2O

Характеристика катализатора гидроочистки.

В состав катализатора гидроочистки кгм 70 входят следующиекомпоненты: оксиды алюминия, кобальта, молибдена и никеля.

Оксид алюминия обладает фиброгенным свойством,

раздражает верхние дыхательные пути, кожные покровы

(экзема, дерматит), слизистые оболочки глаз.

При длительном воздействии вызывает алюминоз лёгких,

утомляемость, одышку, кашель.

Оксид кобальта действует на центральную нервную систему,

органы кровообращения, верхние дыхательные пути, вызывает

дерматиты, изъязвление кожи.

Триоксид молибдена раздражает верхние дыхательные пути,

оказывает общетоксическое действие.

Оксид никеля оказывает общетоксическое, раздражающее

аллергенное, канцерогенное, мутагенное действие. » Активность катализатора

Чем выше активность катализатора, тем с более высокой объемной скоростью можно

проводить процесс при обеспечении заданной глубины очистки сырья.

Свежий катализатор должен иметь индекс активности не менее 92%, которая

рассчитывается:

где:

So - содержание серы в исходном сырье

Sэ-содержание серы в гидрогенизате, очищенном на эталонном катализаторе

Sк-содержание серы в гидрогенизате, очищенном на используемом катализаторе

Если активность катализатора не достигает необходимой величины, то его активируют в

течение нескольких часов водородсодержащим газом при температуре от 300 С до 4000 С.

При этом окись молибдена восстанавливается. Молибден меняет свою валентность от

высшей к каталитически более активной - низшей. Окончательное повышение активности до

максимума происходит в течение первых суток работы на сырье, после чего окисная форма

металлов переходит в более активную - сульфидную форму.

В конце цикла реакции активность катализатора падает за счет отложений на поверхности

катализатора кокса. При этом для восстановления активности катализатора применяется

паровоздушная регенерация.

В пусковой период для обеспечения высокой активности катализаторов блока гидроочистки

применяется сульфидирование его этилмеркаптаном, сырьем или водородсодержащим

газом с повышенным содержанием сероводорода при температуре от 200 до 300 С.

Характеристики сырья, вспомогательных реагентов и получаемой продукции

Наименованиесырья, материалов,

реагентов,

катализаторов,

полуфабрикатов

изготовляемой

продукции

1

Сырье

Смесь прямогонных

головных фракций

бензина (НК-оС),

фракций н-пентана и

фракции С6 с ГФУ

Номер

государственного

или отраслевого

стандарта,

технических

условий, стандарта

предприятия

2

Норма (по

ГОСТу,

ОСТу,

стандарту

предприятия

, ТУ)

Область

применения

изготовляемой

продукции

4

5

3

СТП.СМК II-0-50-2006

1.Фракционный состав, ºC,

конец кипения, не выше

2.Углеводородный сос-тав,

% масс:

-содержание С1-С4, не более

-содержание пентанов, не

менее

-содержание углеводородов

С7+, не более

-содержание ароматических

углеводородов, не более

10%

30%

Сырье установки

изомеризации

СТП 401029

1.Содержание водорода, %

об, не менее

2.Содержание

сероводорода, ррм, не более

10,0

Используется на

блоке гидроочистки и

изомеризации

Газ водородсодержащий

(пусковой)

Показатели качества,

обязательные для

проверки

(избыточный)

Гидрогенизат

70,0

Используется на

установках гидроочистки ди-зельных

топлив

1.Массовая доля серы, % масс,

(ррм), не более

2.Массовая доля воды, % масс,

(ррм), не более

3.Угл.состав:

-содержание угл.

С1-С4, не более

6.Испытание на медной

пластине

7.Внешний вид и цвет

Не нормируется

определение

обязательно

0,0015 (15)

0,00015 (1,5)

Выдерживает

Бесцветная,

прозрачная

жидкость.

62-70

Сырье блока

изомеризации

Реактор Гидроочистки

РеакторГидроочист

киРеактор гидроочистки

1-Корпус; 2-Днища; 3-Опорное кольцо; 4-Футеровка; 5-Распределитель; 6-Перфорированый сборный

стакан с сеткой; 7-Перфорированая труба Dy 400 мм с сеткой; 8- вход продукта Dy 400 мм; 9-Выход

продукта Dy 400 мм; 10- штуцер Dy 50мм для термопары; 11-Наружные термопары; 12-Шарики

фарфоровые Ж20 мм; 13-катализатор; 14-Шарики фарфоровые Ж6, 13 и 20 мм; 15-Люк Dy 150 мм для

выгрузки катализатора; 16-штуцер Dy 100 мм для эжекции газов; 17-заполнитель; 18- лёгкий шамот.

Установка предназначена для переработки прямогонных бензиновых фракций с целью получения компонентов автобензинов с октановым числом 78—80 (по ММ).

Сырьем служат прямогонные бензиновые фракции, выкипающие в пределах 85—180 °С или 105—180 °С с содержанием серы до 0,3% (масс).

Основные показатели сырья и получаемой продукции — стабильного катализата аналогичны показателям сырья и катализата, перерабатываемых на установке Л-35-11/300. Допускается содержание непредельных в сырье до 1% (масс).

Одновременно с основной продукцией на установке вырабатываются:

1) водородсодержащий газ — используется на установках гидроочистки дизельного топлива и керосина;

2) углеводородный газ — сбрасывается в общезаводскую сеть топливного газа;

3) стабильная головка — направляется, как правило, на установки газофракционирования;

4) сероводородный газ с содержанием H2S до 98% (об.) — используется для выработки серной кислоты или элементарной серы.

Мощность установки составляет 600 тыс. тонн/год по сырью. При интенсификации установки производительность может быть увеличена на 30% при выработке катализата с октановым числом 80 (по ММ). На жестком режиме при соответствующем дооборудовании можно получать катализат с октановым числом 85—86 (по ММ).

Описание установки. Схема установки — однопоточная. Технологическая схема укрупненной установки Л-35-11/600 аналогична схеме типовой установки Л-35-11/300. Как и указанная типовая установка, она состоит из блока предварительной гндроочистки, блока риформирования гидрогепизата, отделения стабилизации катализата риформипга, отделения очистки водородсодержащего и углеводородного газов от сероводорода и узла регенерации раствора МЭА.

Блок предварительной гидроочистки выполнен с циркуляцией водородсодержащего газа, что обеспечивает достаточные хорошие условия для очистки бензиновых фракций от серы. При остановке циркуляционных компрессоров блока предварительной гидроочистки установка может работать по схеме на «проток» водородсодержащего газа: межтрубное пространство Т-1 -> П-1 —> Р-1 -v трубное пространство Т-1 —> Х-1 -v С-1 —v К.-2 -v выход с установки. В этом случае избыточный водородсодержащий газ выводится с установки при пониженном давлении (3,5— 3,7 МПа).

Блок риформипга, в отличие от Л-35-11/300, в третьей ступени имеет два реактора — Р-411 и Р-4/2. При этом у входа в третью секцию печи газосырьевая смесь разделяется на два потока, поступающие в реакторы Р-411 и Р-412, а затем двумя параллельными потоками направляется в теплообменники Т-6 и далее — аналогично схеме установки Л-35-11/300.

Стабилизация катализата — сложная, с использованием фракционирующего абсорбера: на режиме дебутанизации при давлении 1,2 МПа, на режиме депропанизаци при 1,55 МПа.

Подвод теплоты к отпарной колонне осуществляется с помощью теплообменника-рибойлера.

Регенерация катализатора риформипга — газовоздушная. Катализатор гидроочистки не регенерируется.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Назначение установки ЛГ 35/11 -3 00 и ее краткая характеристика

Установка ЛГ-35-11/300 предназначена для переработки сырья прямогонных бензиновых фракций (выкипающих в пределах 70-180 о С) с целью получения высокооктанового бензина.

Проект разработан институтом «Ленгипрогаз», г. Ленинград и проектным бюро «СКЛ» г. Магдебург, ГДР.

Технологическое оборудование поставлялось из ГДР.

Проектная производительность установки каталитического риформинга ЛГ-З5-11/300 с предварительной гидроочисткой сырья 300 тыс. тонн в год (по загрузке сырья).

Число рабочих дней на цикле реакции - З11, на регенерации - 9.

Капитальный ремонт - 30 суток.

Текущий ремонт - 15 суток.

2. Теоретические основы процесса. Влияние пара метров на технологический режим

технологический риформинг каталитический

Процесс каталитического риформинга

Каталитический риформинг - сложный химический процесс, включающий разнообразные превращения углеводородов.

В результате реакций, протекающих на катализаторах риформинга, происходят глубокие изменения углеводородного сырья.

Реакции каталитического риформинга

Основой процесса служит три типа реакций. Наиболее важны перечисленные ниже реакции, приводящие к образованию ароматических углеводородов.

· Дегидрирование шестичленных нафтенов

· Дегидроизомеризация пятичленных нафтенов

· Ароматизация (дегидроциклизация) парафинов

Изомеризация углеводородов - другой тип реакций, характерных для каталитического риформинга. Наряду с изомеризацией пятичленных и шестичленных нафтенов, изомеризации подвергаются как парафины, так и ароматические углеводороды:

Существенную роль в процессе играют также реакции гидрокрекинга. Гидрокрекинг парафинов, содержащихся, в бензиновых фракциях, сопровождается газообразованием,

С 8 Н 18 + Н 2 ® С 5 Н 12 + С 3 Н 8

что ухудшает селективность процесса. С другой стороны, аналогичная реакция гидродеалкидированияалкилбензолов позволяет увеличить выход низкомолекулярных гомологов бензола, которые представляют наибольший практический интерес:

С 6 Н 5 С 3 Н 7 + Н 2 ® С 6 Н 6 + С 3 Н 8

Протекают также реакции, приводящие к раскрытию циклопентанового кольца и к превращению пятичленных нафтенов в парафины

Основные технологические параметры процесса риформинга - температура на входе в реакторы, давление, объемная скорость подачи сырья и кратность циркуляции водородсодержащего газа.

Температура

Температура на входе в реакторы является основным регулируемым параметром процесса. Эта температура должна поддерживаться на минимально возможном уровне, обеспечивающем получение катализата заданного качества (с заданным октановым числом).

Постепенным повышением входных температур компенсируется естественное снижение активности катализатора в реакционном цикле и длительность последнего определяется скоростью повышения температуры.

Температуру на входе в реакторы за один раз не следует повышать более, чем на 2 о С. При изменении загрузки установки по сырью, входные температуры должны корректироваться: уменьшаться при снижении загрузки и увеличиваться при ее повышении.

При повышении температуры на входе в реакторы увеличивается жесткость процесса и ускоряются все основные реакции. Повышение температуры ускоряет образование кокса на катализаторе, снижает выход катализата и концентрацию водорода в циркуляционном газе риформинга. Температура на входе в реакторы при проведении любых операций на блоке риформинга никогда не должна превышать 530 о С

Перепад температуры

Перепад температуры в реакторах риформинга определяется главным образом тепловым эффектом процесса.

Реакции дегидрирования нафтенов и дегидроциклизации парафинов сопровождаются поглощением тепла, реакции гидрокрекинга протекают с выделением тепла. Общий тепловой эффект зависит от соотношения этих реакций на той или иной ступени риформинга.

Как дегидроциклизация парафинов, так и дегидрирование нафтенов отличаются более высокойэндотермичностью, что проявляется в промышленном процессе риформинга более высоким перепадом температур в первых двух реакторах. В последнем реакторе происходят реакции дегидроциклизации и гидрокрекинга и суммарный тепловой эффект может быть слабо эндотермическим или даже экзотермическим.

По мере отработки катализатора, накопления кокса на нем, понижения концентрации водорода в циркулирующем газе перепад температуры в отдельных реакторах и суммарный перепад температур понижается.

Понижение перепада температуры в реакторах при работе на хлорированных катализаторах в некоторых случаях свидетельствует о чрезмерном содержании хлора на катализаторе.

Абсолютная величина температурного перепада в реакторах зависит от химического состава сырья и селективности процесса, чем выше содержание нафтеновых углеводородов, тем выше, при прочих равных условиях, величина температурного перепада; при снижении селективности процесса вследствие развития реакций гидрокрекинга происходит снижение температурного перепада.

Распределение температур на входе в реакторы

Распределение температур на входе в реакторы мало влияет на селективность процесса риформинга. При выборе температурного режима следует принимать во внимание тепловую нагрузку секций печей, состояние катализатора в реакторах и т.п. При нисходящем распределение температур (например: 500 о С, 495 о С, 490 о С) более равномерно отрабатывается (закоксовывается) катализатор.

Разность между входными температурами в соседних ступенях не рекомендуется увеличивать более чем на 10 о С.

Чувствительность к изменению температуры повышается от 1 ступени к III и зависит от состава сырья и распределения катализатора.

А случае необходимости изменения расхода сырья при неизменном октановом числе требуется корректировка температуры на входе реакторов.

За исключением особых случаев, предпочтительнее работать при одинаковой температуре на входе реакторов (горизонтальный профиль). Экзотермичность в последнем реакторе может быть снижена или даже сведена к нулю при восходящем профиле температур, когда температура на входе первого реактора на 10 о С ниже температуры в последнем реакторе. В таком случае экзотермичность не должна наблюдаться.

Увеличение расхода сырья приводит к увеличению входной температуры реакторов

Скорость подачи сырья (объемная скорость)

Скорость подачи сырья (объемная скорость) измеряет количество сырья, которое пропускается через данное количество катализатора за единицу времени (V ч -1).

Скорость подачи сырья имеет большое значение на качество продукта. С увеличением объемной скорости снижается время пребывания сырья в реакторе и уменьшается количество реакций. Как правило, это компенсируется подъемом температур на входе в реактор.

При очень низких объемных скоростях возрастает роль реакций гидрокрекинга, что приводит к снижению выхода катализата и снижению активности катализатора.

Давление в реакторе

В ходе эксплуатации давление может варьироваться в незначительных пределах, однако и сравнительно небольшое изменение давления оказывает определенное влияние на процесс. Повышение давления снижает коксообразование, но одновременно усиливает гидрокрекинг и подавляет образование ароматических углеводородов.

При снижении давления в реакторе будет увеличиваться выход катализата, снижаются температуры, необходимые для получения заданного качества, но в свою очередь усиливает закоксовывание катализатора.

Снижение давления возможно при работе установки на катализаторе RG-682 1.2 до 15 кгс/см 2 , однако при этом кратность циркуляции водородсодержащего газа должна быть сохранено на уровне не менее 1200 нм 3 /м 3 .

Повышение давления снижает коксообразование, но усиливает реакции гидрокрекинга, которые приводят к снижению выхода катализата.

Кратность циркуляции водородсодержащего газа

Соотношение водород / сырье определяется как частное от деления количества нормальных кубических метров водорода, поступающего в тройник смешения, к объему сырья за единицу времени.

Рециркуляция водорода в процессе риформинга необходима для поддержания стабильности катализатора. В процессе рециркуляции продукты реакции смываются водородом с поверхности катализатора.

Кроме того, повышение рециркуляции водорода будет способствовать большей подачи тепла для эндотермических реакций, что приведет в конечном итоге к увеличению стабильности катализатора. Кратность циркуляции определяет парциальное давление водорода .

Минимальная кратность циркуляции, заданная в типовом проекте установки и зафиксированная в технологической карте, должна выдерживаться при любых изменениях режима блока риформинга.

3. Описание технологической схемы блока

Блок стабилизации

Жидкая фаза - нестабильный катализат из сепаратора высокого давления С-7 направляется в межтрубное пространство теплообменников Т-7,7 а, где нагревается за счет тепла стабильного катализата, поступающего с низа К-7 через трубное пространство Т-8, и с температурой поступает в нижнюю часть фракционирующего абсорбера К-6 на 7,9 тарелки.

Для получения сухого газа требуемого качества на верх фракционирующего абсорбера К-6 насосами ЦН-18 (ЦН-19) подается необходимое количество стабильного катализата.

Для поддержания необходимой температуры в К-6 часть деэтанизированного нестабильного катализата из К-6 насосом ЦН-7 (ЦН-8) прокачивается через печь П-2 и с температурой 100-225 о С подается в нижнюю часть фракционирующего абсорбера К-6

Нестабильный катализат за счет тепла стабильного катализата нагревается в теплообменнике Т-8 и поступает в стабилизационную колонну К-7 на 7,9 тарелку.

Углеводородный газ сверху К-7 с температурой не выше 80 о С поступает в воздушный холодильник АВГ-8, далее в ХК-4,4 а и с температурой не выше 40 о С поступает в емкость орошения Е-7. Газ из Е-7 выводится с установки в топливную линию завода.

Жидкая нестабильная головка (рефлюкс) в зависимости от уровня Е-7 поступает на прием насосов ЦН - 12,13, с выкида которого возвращается в К-7 в качестве орошения, а балансовый избыток выводится с установки в парк ГФУ.

Потребное количество тепла для работы колонны К-7 передается в печи П-3. Катализат снизу колонны К-7 поступает на прием насосов ЦН - 14,15 и направляется в конвекционную и радиантную камеры цилиндрической печи П-3, откуда с температурой не выше 250 о С поступает под 1-ю тарелку колонны К-7. Во время пуска блока стабилизации имеется возможность от насосов ЦН - 7,8,14,15 вести холодную и горячую циркуляции по блоку стабилизации.

Стабильный катализат с низа колонны К-7 поступает в трубное пространство теплообменников Т-8,7 а,7 где охлаждается за счет встречного потока нестабильного катализата, поступает в холодильники Х - 11,13 и с температурой не выше 40 о С выводится с установки в парк смешения.

Охлажденный стабильный катализат частично подается как абсорбент на 52 тарелку фракционирующего абсорбера К-6 насосом ЦН-18 (ЦН-19), а остальное количество откачивается в парк готовой продукции.

4. Основное оборудование блока с указанием технической характеристики

|

Наименование оборудования |

Номер позиции |

Технические характеристики |

|

|

Фракционирующий абсорбер - Тип тарелок - капсульные, колпачковые, односливные количество ЗЗ/20 шт. Всего 53 шт. |

Давление - 1З кгс/см 2 Температура верха - 40 о С Температура низа - 167 о С Диаметр - 1200/1600 мм Высота - 43020 мм Толщина стенок корпуса - -14/16 мм Емкость - 55 м 3 |

||

|

Колонна стабилизации - тип тарелок - колпачковые, односливные, количество 18/20 шт. Всего 38 шт. |

Давление 16,5 кгс/см 2 Температура верха - 80 о С Температура низа - 232 о С Диаметр - 1200/1400 мм Высота - 32660 мм Толщина стенок корпуса -14 мм Емкость - 36 м 3 |

||

|

Теплообменник нестабильного катализата - горизонтальный аппарат сдвоенный, кожухотрубный, с плавающей головкою (многоходовой по корпусу 4-х ходовой по трубному пространству) |

Давление - 16,5 кгс/см 2 В межтрубном пространстве температура - 164 о С, пучок в трубном прост-ве - 189 о С Диаметр корпуса - 724 мм Общая длина -6900 мм Емкость межтрубного прост ран-ства - 1,9м 3 Емкость труб. пространства - 0,8 м 3 Трубный пучок 25х2х6002 мм Кол-во трубок - 290 шт. |

||

|

Теплообменник нестабильного катализата. Устройство и назначение такое же как у Т-7,7а |

Температура в межтрубном пространстве -200 о С, в трубном -232 о С Давление в межтрубн. простр - 16,5 кгс/см 2 Остальные параметры те же как у Т-7,7а |

||

|

Аппарат воздушного охлаждения верхнего продукта колонны К-7 - горизонтальный З-х секционный аппарат 2-х ходовой 6 рядов труб марка АВГ - 9 -2 5 - Б 3 - В ЗТ |

Тип электродвигателя ВАСО Номинальная мощность З7 квт. Скорость вращения -428,6 об/мин. Максимальная температура -300 О С. Условное давление -25 кгс/см 2 . Длина труб - 4000 мм. Поверхность теплообмена: наружная - 1305 м 2 , внутренняя - 112 м 2 |

||

|

Холодильник стабильного катализата - горизонтальный аппарат, жесткотрубный, многоходовой по корпусу, 4-х ходовой по трубному пучку |

Межтрубное пространство: Давление - 16 кгс/см 2 Температура - 45 о С Диаметр - 800 мм Длина корпуса - 6695 мм Емкость - 2,3 м 3 Трубное пространство: Давление - 4,5 кгс/см 2 Температура - 35 о С Емкость - 0,63 м 3 Поверхность - 122 м 2 Трубки 25 х 2,5 х 6000 мм Количество трубок - 266 шт |

||

|

Холодильник стабильного катализата - горизонтальный аппарат сдвоенный, кожухотрубный с плавающей головкой многоходовой по корпусу и двухходовой по трубному пространству |

Межтрубное пространство: Давление - 16,5 кгс/см 2 Температура - 80 о С Диаметр - 800 мм Длина корпуса - 6695 мм Емкость - 2,3 м 3 Трубное пространство: Давление - 3 кгс/см 2 Температура - 45 о С Емкость - 0,85 м 3 Трубка - 25х2х6000 мм Количество трубок - 290 мм |

||

|

Горизонтальный аппарат, сдвоенный, кожухотрубный, 1 ходовой, по корпусу и 2-х ходовой по трубному пучку |

Межтрубное пространство: Давление - 16 кгс/см 2 Температура - 80 о С Диаметр - 650 мм Длина корпуса - 6910 мм Емкость - 2,16м 3 Трубное пространство: Давление - 3 кгс/см 2 Температура - 45 о С Емкость - 2 х 570 = 1140 м 3 Трубка - 25 х 2,5 х 500 мм Количество трубок - 210 шт. Поверхность - 2х96= 192 м 2 |

||

|

Холодильник-конденсатор колонны К-7 |

Межтрубное пространство: Давление - 16 кгс/см 2 Температура - 80 о С Диаметр - 650 мм Длина корпуса - 6910 мм Трубное пространство: Давление - 3 кгс/см 2 Температура - 45 о С Емкость - 2,16м 3 Поверхность - 96 м 2 |

||

|

Емкость орошения колонны К-7 - горизонтальный пустотелый аппарат с эллиптическими днищами |

Давление - 12 кгс/см 2 Температура - 35 о С Диаметр аппарата - 1200 мм Общая длина - 6800 мм Толщина стенки - 12 мм Емкость - 7м 3 |

||

|

Печь вертикальный цилиндрический аппарат для поддержания температуры низа колонн К - 6,7 |

Змеевик одноходовой, нагревае-мая длина труб - 10,25 м. Диаметр - 108 х 6 мм. Поверхность нагрева - 78, З м 2 Тепловое напряжение поверхности нагрева 17700 ккал/м 2 в ч. Полезная теплопроизводительность1, З5 х 10 6 ккал/час |

5. Охрана труда и производственный контроль на установке

В соответствии с требованиями ПБ 09-540-03 (п. 3.2 и п. 3.4) технологические процессы установки организованы таким образом, что исключается возможность взрыва при регламентированных значениях параметров.

Перечень регламентированных параметров - норм технологического режима приведен в разделе 4 настоящего регламента.

Перечень предупредительных (сигнализация) и предельно-допустимых (блокировка) значений параметров представлен в разделе 5.2. «Контроль технологического процесса».

Критические параметры, определяющие взрывопожароопасность процесса, при принятой технологии не могут быть достигнуты, так как:

Вещества, обращающиеся в системе, являются термостабильными и самопроизвольно не разлагаются,

Система является герметичной и наличие в ней кислорода исключается, а следовательно возгорание или взрыва внутри системы произойти не может.

Производственные помещения установки (насосные, операторная) обеспечены вентиляцией, создающей в зоне пребывания рабочих воздушную среду, соответствующую требованиям санитарных норм.

Контроль за исправным техническим состоянием и санитарной эффективностью работы вентиляционных установок возлагается на службу главного механика.

Непосредственную эксплуатацию вентиляционных установок в сменах (бригадах) выполняют лица, обслуживающие производственные участки, на которых находятся такие установки.

На все вентиляционные установки заведены паспорта и журналы по ремонту и эксплуатации.

Принимать установку из ремонта без приведения в порядок вентиляционных установок запрещается.

Общеобменные вентиляционные системы работают во все часы работы установки, а местные вентиляционные установки - в часы использования технологического оборудования, которое они обслуживают.

Контроль за содержанием вредных веществ в воздухе рабочей зоны (чтобы не было превышения предельно-допустимых концентраций) ведется ежедневно лабораторией ВГСО.

В помещениях насосных, компрессорной установлены автоматические приборы - сигнализаторы наличия горючих паров и газов, отрегулированных на максимально-допустимые значения до взрывоопасных концентраций.

Возможные источники шума и методы их устранения

Источником шума на установке являются работающие насосы, вентиляторы, компрессор центробежный, поршневые компрессоры.

Уровень шума на рабочих местах не должен превышать 85 децибелл.

Дополнительные меры безопасности при эксплуатации производств

Безопасные методы обращ ения с пирофорными отложениями, способными к разложению со взрывом.

Образование пирофорных отложений с воздействием на железо сероводорода, содержащего в газах и парах. Способность к самовозгоранию пирофорных отложений обусловлена наличием в них активных сульфидов железа. Эти отложения представляют собой смесь продуктов сероводородной коррозии, смолистых веществ, продуктов органического происхождения и механических примесей, которые накапливаются на стенках и устройствах сосудов и аппаратов.

При подготовке к проведению ремонтных работ осуществляется пропарка аппаратов для дезактивации пирофорных соединений до вскрытия аппаратуры с последующей очисткой от них.

При очистке аппаратов и емкостей применяются инструменты, не дающие искр, отложения выносят за пределы установки с наветренной стороны.

Грязь и отложения, извлекаемые из аппаратов, поддерживаются во влажном состоянии до удаления с территории установки. Сернистые соединения отвозятся в специально отведенное место, согласованное с пожарной охраной завода.

Способы нейтрализации и обезвреживания продуктов производства при розливах и авариях

1. При разливе нефтепродукта необходимо немедленно сделать обвалование из песка для предотвращения растекания его по территории установки, затем произвести уборку.

2. В случае обнаружения течи в трубопроводе (или аппарате), транспортирующем высоко летучие жидкости или газы, вокруг печей делают паровую завесу, пока не будет проведен ремонт аппарата или снижено давление в аппарате. Необходимо немедленно принять меры по устранению течи нефтепродукта или газа.

З. При пропуске водородосодержащего газа, углеводородного газа и горения их у аппарата, на трубопроводах и фланцевых соединениях, необходимо немедленно принять меры к аварийной остановке установки, ликвидации участка горения средствами пожаротушения.

4 От установки предусмотрен вывод факельной линии, которая предназначена для сброса в нее всех газов от предохранительных клапанов и при аварийном освобождении системы.

Индивидуальные и коллективные средства защиты работающих.

Для защиты рабочих от воздействия вредных факторов по утвержденным нормам выдается специальная одежда, специальная обувь и защитные приспособления.

Администрация завода обязана обеспечивать ремонт спецобуви, спецодежды, индивидуальных средств, а также стирку загрязненной спецодежды. Спецодежду, спецобувь и индивидуальные защитные приспособления выносить за пределы завода воспрещается.

Спецодежда, спецобувь и предохранительные приспособления предоставляются в соответствии с Типовыми отраслевыми нормами Минтруда, раздел XIV п. 527.

Кроме указанных в таблице средств, установка комплектуется коллективными средствами защиты:

аварийным запасом фильтрующих противогазов марки «БКФ»;

шланговыми противогазами ПШ-1, ПШ-2 с комплектом масок для производства работ в условиях повышенной загазованности, а также внутри аппаратов, колодцев;

медицинской аптечкой с набором средств для оказания первой помощи при остром отравлении и химическом ожоге.

6. Возможные неполадки и аварийные ситуации на блоке. Способы их предупреждения и устранения

|

Возможные неполадки и аварийные ситуации |

Причины возникновения |

Действия персонала по предупреждению и устранению |

|

|

1. Понижение упругости паров стабильного катализата |

а) занижена температура низа К-7 б) повысилось давление в К-7 в) занижена температура верха К-7 |

1. Повысить температуру на выходе из печи П-3, 2. Понизить давление в К-7 3. Прекращается подача хлорорганики в реакторы риформинга. 4. Остановить насос ЦН-З (ЦН-2), закрыв задвижку на выкиде насосов. 5. Понизить температуру на выходе из печи П-З. 6. Закрыть сброс стабильного катализата в парк. 7. При длительном отсутствии сырья приступить к нормальной остановке установки. |

|

|

2. Прекращение подачи гидрогенизата в зону реакции блока риформинга |

Выход из строя сырьевых насосов. |

Прекращение подачи гидрогенизата вызывает резкий подъем температуры в реакторах Р-2, З, 4, что может привести к закоксовыванию катализаторов риформинга и к деформации фланцевых соединений на калачах печи. Необходимо немедленно: 1. остановить сырьевые насосы ЦН-1 (ЦН-2), ЦН-З, закрыв задвижку на выкиде насоса и на тройнике смешения. Уменьшить подачу топлива в печь П-1. 2. установку перевести на горячую циркуляцию водородсодержащего газа. 3. следить за температурой, не допуская повышения более 420 о С в Р-1 и 530 о С в Р-2, Р-З, Р-4. 4. прекратить подачу хлорорганики в реакторы риформинга. 5. установить нормальный уровень в сепараторах С-1, С-7. 6. понизить температуру на выходе из печи П-З. закрыть задвижку на сбросе стабильного катализата в парк. |

|

|

3. Прогар змеевика в печи П-2 |

При этом необходимо: Прекратить подачу топлива и воздуха в печь П-2. Дать пар в камеру сгорания печи П-2. Остановить насосы ЦН-1, ЦН-З (ЦН-2), ЦН-7 (ЦН-8), ЦН-18 (ЦН-19), закрыв задвижки на выкиде насосов. Продуть змеевик печи П-2 паром. Закрыть задвижки на выходе продукта из сепараторов С-1, С-7, а также на линии входа газа в К-6 и выхода сухого газа из К-6. Сбросить давление из колонны К-6 через байпас предохранительного клапана. Сбросить жидкий продукт из К-6 в Е-8. На блоке гидроочистки и риформинга продолжать горячую циркуляцию водородсодержащего газа. Приступить к планомерной ликвидации аварий. |

||

|

4. Прогар змеевика в печи П-3 |

При этом необходимо: Прекратить подачу топлива и воздуха в печь П-З. Дать пар в камеру сгорания печи П-З. Остановить насосы ЦН-1, ЦН-З (ЦН-2), ЦН-7 (ЦН-8), ЦН-12 (ЦН-13), ЦН-14 (ЦН-15), ЦН-18 (ЦН-19), закрыв задвижки на выкиде насосов. Продуть змеевик печи П-З паром. Закрыть задвижки на выходе продукта из сепараторов С-1, С-7, а также на линиях выхода стабильного и рефлюкса с установки. Сбросить давление из колонны К-7 через байпас предохранительного клапана. Сбросить жидкий продукт из К-7 в Е-8. Блок гидроочистки и риформинга нормально остановить. Приступить к планомерной ликвидации аварии. |

||

|

5. Большой пропуск на газовой топливной линии, на факельной линии или на рефлюксной линии |

При этом необходимо: 1. сообщить об аварии диспетчеру завода, ВГСО, пожарной команде, в медсанчасть и администрации цеха. 2. включить паровую завесу; 3. потушить форсунки печей П - 1 , 3; 4. дать пар в камеру сгорания печей, предварительно спустив конденсат; 5. остановить дымосос и воздуходувку; 6. закрыть шибер борова в рекуператор; 7. предупредить об опасности людей, находящихся в зоне распространения газа, и принять меры к оставлению на рабочих местах и в загазованной зоне минимума персонала, обеспечив его надлежащими средствами газозащиты; 8. отключить аварийные участки задвижками; 9. выставить предупредительные знаки и выставить посты; 10. остановить сырьевые насосы ЦН - 1,3 (ЦН - 2 ) и закрыть задвижки на выкиде насосов; 11. прекратить сброс ВСГ с установки; 12. закрыть задвижки на выходе катализата из С - 1, С - 7, С - 6 ; 13. при температуре 350 о С остановить газовые компрессоры, закрыть задвижки на приеме и выкиде. |

||

|

6. Пожар на блоке стабилизации гидроочистки и риформинга |

При этом необходимо: 1. сообщить старшему оператору, диспетчеру завода и администрации цеха. 2. немедленно прекратить подачу сырья на гидроочистку и риформинг. 3. остановить насосы ЦН - 1,3 (ЦН-2), перекрыв задвижки на приеме и на выкиде насосов. 4. прекратить подачу топлива к форсункам печей П - 1,2,3 и дать пар в камеры сгорания печей. 5. одновременно откачать жидкие нефтепродукты из аппаратуры блока стабилизации и сбросить давление из аппаратуры на газо-факельное хозяйство; 6. приступить к тушению пожара (тушение производится паром, инертным газом). |

||

|

7. Попадание газового конденсата с топливным газом на форсунки печей |

При этом необходимо: 1. сообщить диспетчеру завода, администрации цеха. 2. немедленно закрыть все вентили и задвижки на линии топливного газа к форсункам печей П - 1,2,3 и перевести шуровку форсунок печей П - 1,3 на жидкое топливо; 3. дать пар на пожарные стояки печей. 4. конденсат на газовой линии сбросить на факел. 5. после удаления конденсата и принятия необходимых мер по устранению причин попадания конденсата из форсунки печей - вновь перевести шуровку форсунок печей П - 1,3. |

7. Основные требования безопасности

В связи с тем, что операции по пуску и остановке оборудования взрывопожароопасного объекта всегда потенциально опасны, необходимо выполнять требования, обеспечивающие максимальную безопасность работ:

После окончания капитального ремонта установки или ее длительного простоя с выполнением ремонтных или монтажных работ, оборудование принимается из ремонта комиссией предприятия с оформлением акта приемки.

Основанием для пуска установки является приказ (распоряжение) по заводу, в котором указывается время начала пусковых работ, график дежурства ИТР и необходимого персонала на период пуска и вывода установки на нормальный режим.

Пуск установки осуществляется в строгом соответствии с требованиями технологического регламента (раздел 6) и инструкции по эксплуатации, утвержденные в установленном порядке.

Пред началом пусковых операций технологический персонал обязан тщательно проверить сборку технологической схемы, выполнить проверку системы на плотность (герметичность), опробовать действие и убедиться в исправности арматуры, средств управления и защиты, вентиляционных систем, средств паротушения. Системы должны быть продуты азотом перед приемом сырья на установку. Пуск установки должен производиться под руководством ответственных инженерно-технических работников.

На установку необходимо принять электроэнергию, водяной пар, воду, топливо, азот.

Пуск и эксплуатация установки с неисправной системой пожаротушения запрещается.

Сброс взрывоопасных газов и паров, ЛВЖ из аппаратов, выключаемых на ремонт разрешается производить только в закрытые системы - линию топливного газа и в линию сброса горючих газов.

Перед пуском печи необходимо убедиться в отсутствии каких-либо предметов, оставшихся после ремонта в камере сгорания, дымоходах-боровах. Перед зажжением горелок все люки и лазы печи закрываются. Перед розжигом печи трубопроводы подачи топлива ко всем неработающим горелкам оглушаются.

При приеме сырья на установку и наладке холодной циркуляции производится проверка всех фланцевых соединений на утечку продукта.

Повторная проверка плотности фланцевых соединений на оборудовании и трубопроводах производится в процессе повышения температуры при наладке горячей циркуляции.

Подъем температуры продуктов при загрузке печей производится по установленному планом пуска графику, обеспечивая равномерный нагрев по всем потокам печей.

Соблюдается график загрузки и повышения температуры.

Увеличение нагрузки установки по сырью производится ступенчато с выдержкой времени, достаточной для режима на каждом этапе нагрузки.

Резервным оборудованием на установке считается дублирующее оборудование.

Оборудование считается резервным, когда оно находится в исправном состоянии, испытано в рабочих условиях, имеется заключение руководителей служб установки (цеха) о готовности его к работе.

Включение оборудования в работу из резерва и вывод оборудования в резерв производится по письменному распоряжению начальника установки (цеха) за исключением аварийных случаев, когда остановка оборудования и ввод резерва выполняется без согласования.

Вывод насосного оборудования в резерв, обслуживание, ввод в работу осуществляются в соответствии с «Инструкцией по уходу и эксплуатации центробежных насосов».

Постановка оборудования в резерв после выполнения ремонтных работ производится после обкатки оборудования в рабочих условиях в присутствии представителей ремонтных служб, о чем делается отметка в вахтовом журнале

Плановая остановка оборудования на ремонт или в длительный резерв производится на основании приказа (распоряжения) по предприятию. Приказом назначаются ответственные лица за выполнение операций по остановке оборудования и подготовке его к ремонту (отключение, освобождение от продуктов, промывка и продувка системы, чистка аппаратов, взятие анализов)

После выполнения подготовительных работ производится проверка готовности установки к выполнению ремонтных работ в соответствии с системой ППР, действующей на заводе.

Для предупреждения возникновения несчастных случаев и аварий необходимо соблюдать общие правила безопасной эксплуатации установок и следующие правила:

Запрещается работа реакторов с температурой наружных стенок, превышающей допустимые для данного металла.

Зажигать форсунки печи без предварительной продувки камеры сгорания водяным паром запрещается.

Продувку следует вести не менее 15 минут после появления пара из дымовой трубы.

При зажигании форсунки, работающей на жидком топливе, необходимо сначала подвести к ней зажженный факел, открыть поступление пара и воздуха, и только после этого постепенно открыть вентиль на топливном трубопроводе у форсунки.

Применять для пропитки факела легковоспламеняющиеся продукты (бензин, лигроин, керосин и т.д.) запрещается. Тушение горящего факела следует производить в ящиках с сухим песком.

Перед зажиганием форсунок печи, работающих на газе, необходимо:

проверить плотность закрытия рабочих и контрольных вентилей на всех форсунках;

спустить конденсат из топливной линии;

продуть топку печи паром.

При зажигании форсунки следует стоять сбоку форсуночного окна, во избежание ожогов в случае выброса пламени. Если газ по какой-то причине не загорелся или горение прекратилось, необходимо закрыть рабочий вентиль, снова продуть топку паром, а газопровод, идущий к форсункам - газом на свечу и повторить зажигание форсунки.

Не допускать пуск установки с неисправными предохранительными клапанами.

Перед остановкойна ремонт змеевик печи должен быть освобожден от продукта продувкой азотом или водяным паром согласно технологическому регламенту.

Камеры сгорания печи, коробки двойников, дымоходы должны быть оборудованы исправно действующей системой паротушения. Вентили трубопроводов паротушения должны располагаться в удобном для подхода и безопасном в пожарном отношении месте на расстоянии не менее 10 м от печи.

В процессе нормальной эксплуатации установки следует выдерживать соотношение подаваемого на реакцию сырья и циркулирующего газа.

Продувка азотом осуществляется следующим образом: при остаточном давлении 1,5 кгс/см 2 принять азот на установку с содержанием кислорода не более 0,3% об. Набрать давление до 5 кгс/см 2 и пустить компрессор на блоке РБ и ПК - 1,2 на блоке ГО. В течение 30 мин. проводить циркуляцию по системе отбирая анализ на содержание водорода и углеводородов. После этого сбросить давление до 1,5 кгс/см 2 на свечу и повторно набрать давление азота в систему. Система считается отмытой после 3-х анализов через 20 мин на содержание водорода и углеводородов - отсутствие.

Перед вскрытием реактора необходимо:

охладить его до температуры не более 50 о С;

продуть азотом в течение 20-30 минут, а затем воздухом.

Образование вакуума в системе, содержащей водород, недопустимо. Поэтому после снижения избыточного давления в системе ниже 3 кгс/см 2 в топливной линии и до 1,5 кгс/см 2 в факельной линии, необходимо подать азот для продувки системы.

После вывода установки на нормальный технологический режим линия подачи азота на нее должна быть отглушена.

Все не находящиеся в эксплуатации трубопроводы и оборудование следует заглушить. Все заглушки необходимо вставлять таким образом, чтобы при снятии их установку не надо было останавливать.

Перед приемом исходных продуктов или горючих газов продувкой азотом удалить из аппаратов и трубопроводов воздух.

Трубопроводы и аппараты, содержащие горючие вещества, перед открытием пропарить паром и продуть азотом.

Если не плотности в трубопроводах и оборудовании не могут быть устранены немедленно, то соответствующий блок установки следует остановить, отключить, освободить от продукта, пропарить или продуть азотом.

Размещено на Allbest.ru

...Подобные документы

Каталитический риформинг и работа установки полимеризации пропан-пропиленовой фракции: характеристика объекта, назначение установки, краткое описание технологической схемы. Особенности технологического режима, оборудование и автоматизация производства.

реферат , добавлен 06.11.2012

Материальный граф и баланс блока разделения установки. Физико-химические основы процесса олигомеризации. Характеристика сырья, получаемых продуктов, основного оборудования. Расчет ректификационной аппарата. Построение компьютерной модели блока разделения.

курсовая работа , добавлен 30.05.2015

Схемы процессов изомеризации на катализаторах. Технологический расчет реакторного блока установки высокотемпературной изомеризации пентан-гексановой фракции. Расчет материального и теплового баланса, энтальпии водородсодержащего газа, параметров реактора.

курсовая работа , добавлен 23.01.2015

Назначение процесса гидроочистки. Целевые и побочные продукты процесса. Факторы процесса, их влияние на качество. Механизм и химизм реакций, катализаторы гидроочистки. Технологический расчет реакторного блока установки гидроочистки дизельного топлива.

курсовая работа , добавлен 18.10.2015

Процесс выпаривания. Описание технологической схемы выпарной установки, ее преимущества и недостатки. Теплотехнический и механический расчёт выпарных аппаратов и их вспомогательного оборудования. Узел подогрева исходного раствора, поддержания вакуума.

курсовая работа , добавлен 04.01.2009

Характеристики сырья, химизм процесса гидроочистки. Характеристики получаемых продуктов, их выход при нефтепереработке. Технологическая схема установки, аппаратов и оборудования. Материальный баланс установки. Расчет основных аппаратов установки.

курсовая работа , добавлен 12.04.2015

Характеристика этапов и особенностей переведения установки метилтретбутилового эфира на выпуск этилтретбутилового эфира. Изучение условий синтеза этилтретбутилового эфира. Разработка технологической схемы производства ЭТБЭ. Нормы технологического режима.

презентация , добавлен 01.12.2014

Характеристика сырья и готовой продукции. Описание технологической схемы. Принцип работы оборудования. Этапы процесса термолиза высших алкенов при умеренных температурах. Термические превращения высокомолекулярных компонентов нефти в жидкой фазе.

курсовая работа , добавлен 27.05.2014

реферат , добавлен 28.02.2009

Методы расчета выпарной установки непрерывного действия, для выпаривания раствора сульфата натрия. Составление технологической схемы выпарной установки, расчет основного аппарата, подбор вспомогательного оборудования (теплообменной и насосной аппаратуры).

3. БЛОК ГИДРООЧИСТКИ УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА

Л – 35 – 11/1000.

3. БЛОК ГИДРООЧИСТКИ УСТАНОВКИ КАТАЛИТИЧЕСКОГО

РИФОРМИНГА Л – 35 – 11/1000.

Назначение установки – каталитическое риформирование прямогонных бензиновых фракций с целью получения высокооктанового компонента для приготовления товарных автобензинов.

Установка Л – 35 –11/1000 в своём составе имеет:

Блок предварительной гидроочистки исходного сырья с отпаркой газов реакции;

Блок каталитического риформинга гидроочищенного сырья со стабилизацией полученного катализата;

Блок утилизации тепла отходящих дымовых газов.

3.1. Процесс гидроочистки.

Процесс гидроочистки основывается на реакциях гидрогенизации, в результате которых органические соединения серы, азота, кислорода превращаются в углеводороды с выделением сероводорода, аммиака и воды. Указанные органические соединения являются ядом для полиметаллических катализаторов, в частности при работе блока на катализаторе серии «RG» содержание серы не должно превышать 0,5 ppm, поэтому реакции гидрирования являются основными.

Превращения указанных веществ происходят на гидрирующих катализаторах ГО-83, ГО-86 и РКФ-1. Летучие продукты – сероводород, аммиак, хлористый водород и вода удаляются путем отпарки гидрогенизата. Металлы, содержащиеся в сырье, в условиях гидроочистки практически полностью отлагается на катализаторе.

3.1.1. Реакции сернистых соединений.

В зависимости от строения сернистых соединений, они превращаются в парафиновые или ароматические углеводороды с выделением сероводорода.

1. Меркаптаны:

RSH + H 2 → RH + H 2 S

2. Сульфиды:

R – S – R’ + 2H 2 → RH + R’H + H 2 S

│ │ + 2H 2 → CH 3 ―(CH 2) 2 ―CH 3 + H 2 S

3. Дисульфиды:

R – S – S – R’ + 3H 2 → RH + R’H + 2H 2 S

4. Тиофены:

H 2 → + H 2 O

3.1.3. Реакции азотистых соединений.

1. Пиррол:

4H 2 → C 4 H 10 (i-C 4 H 10) + NH 3

2. Хинолин:

|

C 3 H 7

C 3 H 7

4H 2 → + NH 3

3. Пиридин:

3. Пиридин:

5H 2 → C 5 H 12 (i-C 5 H 12) + NH 3

В прямогонных бензиновых фракциях содержатся также органические соединения имеющие в своём составе галоиды (обычно хлор) и некоторые металлы (Pt, Cu, As и др.). При гидроочистке органические соединения, содержащие металлы и галоиды, разрушаются, металлы отлагаются на катализаторе, а хлористый водород удаляется при отпарке. Кроме того, при гидроочистке протекают реакции связанные с образованием хлорида аммония и кокса. При повышенных температурах возможно частичное дегидрирование нафтеновых углеводородов.

Равновесие реакций гидрогенолиза сернистых, азотистых и кислородсодержащих соединений в условиях гидроочистки обеспечивают практически полное удаление серы, азота и кислорода в виде сероводорода, аммиака и воды. Глубина очистки бензиновых фракций лимитируется скоростью реакций гидрогенолиза и зависит от активности катализатора и параметров проведения процесса.

3.2. Влияние параметров процесса на гидроочистку бензиновых фракций.

Глубина очистки бензиновых фракций зависит от температуры процесса, парциального давления водорода, от сырья, а стабильность работы катализатора зависит также от соотношения расхода водородсодержащего газа к расходу сырья и селективности катализатора.

3.2.1. Температура.

Гидроочистка бензиновых фракций проводится при температурах от 300 – 360˚С и зависит от состава сырья и активности катализатора..

С повышением температуры интенсивность реакций гидрообессеривания, гидрирования непредельных углеводородов увеличивается. Однако, при температурах выше 400˚С интенсивность реакций гидрообессеривания, а особенно гидрирования ненасыщенных углеводородов снижается. Это связано с возрастанием доли реакций гидрокрекинга. При гидрокрекинге снижается выход жидких продуктов, увеличивается отложение кокса на катализаторе и сокращается тем самым срок его службы.

В начале рабочего цикла устанавливается минимальная температура обеспечивающая заданную глубину очистки сырья, повышение температуры следует производить при снижении активности катализатора, для поддержания определённой степени очистки сырья.

3.2.2. Парциальное давление водорода.

Глубина очистки растёт с увеличением парциального давления водорода, которое зависит от общего давления в системе и концентрации водорода в ВСГ. Повышение общего давления способствует увеличению срока службы катализатора и глубины очистки. Это связано с увеличением концентрации реагентов в единице объёма.

Для данной установки технологическое давление в реакторе до 42 кгс/см 2 , что при объёмной скорости подачи сырья 3 ч -1 обеспечивает глубину гидроочистки сырья риформинга до требуемых количеств 0,5 ppm.