Способы точения конуса, обработка фасонных поверхностей. Изготовление цилиндрических и конических деталей ручным инструментом — Гипермаркет знаний Способы обработки внутренних конических поверхностей

Обработка центровых отверстий. Контроль конических поверхностей

Обработка центровых отверстий . В деталях типа валов часто приходится выполнять центровые отверстия, которые используются для последующей обработки детали и для восстановления ее в процессе эксплуатации. Поэтому центровку выполняют особенно тщательно. Центровые отверстия вала должны находиться на одной оси и иметь одинаковые размеры на обоих торцах независимо от диаметров концевых шеек вала. При невыполнении этих требований снижается точность обработки и увеличивается износ центров и центровых отверстий. Конструкции центровых отверстий приведены на рисунке 40, их размеры - в таблице ниже. Наибольшее распространение имеют центровые отверстия с углом конуса 60 градусов. Иногда в тяжелых валах этот угол увеличивают до 75 или до 90 градусов. Для того чтобы вершина центра не упиралась в заготовку, в центровых отверстиях выполняют цилиндрические углубления диаметром d. Для защиты от повреждений центровые отверстия многократного использования выполняют с предохранительной фаской под углом 120 градусов (рисунок 40 б).

Рис. 40. Центровые отверстия

| Диаметр заготовки | Наименьший диаметр концевой шейки вала Dо, мм | Номинальный диаметр центрового отверстия d | D не более | l не менее | a |

| Свыше 6 до 10 | 6,5 | 1,5 | 1,8 | 0,6 | |

| Свыше 10 до 18 | 2,0 | 2,4 | 0,8 | ||

| Свыше 18 до 30 | 2,5 | 0,8 | |||

| Свыше 30 до 50 | 7,5 | 3,6 | 1,0 | ||

| Свыше 50 до 80 | 4,8 | 1,2 | |||

| Свыше 80 до 120 | 12,5 | 1,5 |

На рисунке 41 показано, как изнашивается задний центр станка при неправильно выполненном центровом отверстии в заготовке. При несоосности (а) центровых отверстии и несоосности (b) центров деталь при обработке базируется с перекосом, что вызывает значительные погрешности формы наружной поверхности детали. Центровые отверстия в небольших заготовках обрабатывают различными методами. Заготовку закрепляют в самоцентрирующем патроне, а в пиноль задней бабки вставляют сверлильный патрон с центровочным инструментом.

Рис. 41. Износ заднего центра станка

Центровые отверстия диаметром 1,5-5 мм обрабатывают комбинированными центровыми сверлами без предохранительной фаски (рисунок 42г) и с предохранительной фаской (рисунок справа 41д).

Центровые отверстия больших размеров обрабатывают сначала цилиндрическим сверлом (рисунок справа 41а), а затем однозубой (рисунок 41б) или многозубой (рисунок 41в) зенковкой. Центровые отверстия обрабатывают при вращающейся заготовке; подачу центровочного инструмента осуществляют вручную (от маховика задней бабки). Торец, в котором обрабатывают центровое отверстие, предварительно подрезается резцом. Необходимый размер центрового отверстия определяют по углублению центровочного инструмента, пользуясь лимбом маховика задней бабки или шкалой пиноли. Для обеспечения соосности центровых отверстий деталь предварительно размечают, а при зацентровке поддерживают люнетом.

Рис. 41. Сверла для образования центровых отверстий

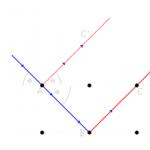

Центровые отверстия размечают с помощью разметочного угольника (рисунок 42а). Штифты 1 и 2 расположены на равном расстоянии от кромки АА угольника. Наложив угольник на торец и прижав штифты к шейке вала, вдоль кромки АА проводят риску на торце вала, а затем, повернув угольник на 60-90 градусов, проводят следующую риску и т. д. Пересечение нескольких рисок определит положение центрового отверстия на торце вала. Для разметки можно также использовать угольник, показанный на рисунке 42б. После разметки производят накернивание центрового отверстия. Если диаметр шейки вала не превышает 40 мм, то можно производить накернивание центрового отверстия без предварительной разметки с помощью приспособления, показанного на рисунке 42в. Корпус 1 приспособления устанавливают левой рукой на торце вала 3 и ударом молотка по кернеру 2 намечают центр отверстия. Если в процессе работы конические поверхности центровых отверстий были повреждены или неравномерно изношены, то допускается их исправление резцом; при этом верхнюю каретку суппорта поворачивают на угол конуса.

Рис. 42. Разметка центровых отверстий

Контроль конических поверхностей . Конусность наружных конических поверхностей измеряют шаблоном или универсальным угломером. Для более точных измерений применяют калибры-втулки, рисунок г) и д) слева, с помощью которых проверяют не только угол конуса, но и его диаметры. На обработанную поверхность конуса карандашом наносят 2-3 риски, затем на измерительный конус надевают калибр-втулку, слегка нажимая на нее и поворачивая ее вдоль оси. При правильно выполненном конусе все риски стираются, а конец конической детали находится между метками А и Б калибра-втулки. При измерении конических отверстий применяют калибр-пробку. Правильность обработки конического отверстия определяется (как и при измерении наружных конусов) взаимным прилеганием поверхностей детали и калибра-пробки. Если риски, нанесенные карандашом на калибр-пробку, сотрутся у малого диаметра, то угол конуса в детали велик, а если у большого диаметра - угол мал.

Наружные и внутренние конусы длиной до 15 мм обрабатывают резцом 1, главная режущая кромка которого устанавливается под требуемым углом а к оси конуса, осуществляя продольную или поперечную подачу (рис. 30, а). Этот способ применяется в том случае, когда обрабатываемая заготовка жесткая, угол уклона конуса большой, а к точности угла уклона конуса, шероховатости поверхности и прямолинейности образующей не предъявляют высоки требований.

Рис. 30.

Внутренние и наружные конусы небольшой длины (но длиннее 15 мм) при любом угле наклона обрабатывают при повернутых верхних салазках (рис. 30,б). Верхние салазки суппорта 1 устанавливают под углом в осевой линии станка, равным углу уклона обтачиваемого конуса, по делениям на фланце 2 поворотной части суппорта. Угол поворота отчитывается от риски, нанесенной на поперечных салазках суппорта.

Обработка наружных конусов при смещенной задней бабке применяется для заготовок относительно большой длины с малым углом уклона (рис. 30, в). Заготовку 2 при этом закрепляют только в центрах 1. Учитывая неизбежность износа центровых поверхностей даже при малых углах уклона конуса, обработку ведут резцом 3 в два приема. Сначала обрабатывают конус начерно. Затем производят подправку центровых отверстий. После этого осуществляется чистовое обтачивание. Для уменьшения разработки центровых отверстий в таких случаях успешно применяют центры с вершинами в виде шаровой поверхности. Поперечное смещение задней бабки допускается обычно не более чем на 1/5 часть длины заготовки.

Обтачивание наружных и внутренних конических поверхностей при помощи универсальной копирной линейки применяется при обработке заготовок любой длины с малым углом уклона конуса, примерно до 12° (рис. 30, г). Копирная линейка 1 устанавливается на плите 5 параллельно образующей обтачиваемой конической поверхности, верхняя часть суппорта 4 при этом поворачивается на 90°. Отсчет угла поворота линейки при наладке производится по делениям (миллиметровым или угловым), нанесенным на плите 5. Плита крепится при помощи кронштейнов к станине станка. После поворота линейки вокруг оси на требуемый угол а она закрепляется гайкой 6. В пазу линейки расположена ползушка 7, жестко соединенная с поперечными салазками 2 суппорта. При точении резец вместе с суппортом перемещается в продольном направлении и под действием ползушки, скользящей в прорези линейки,— в поперечном направлении. При этом будет обтачиваться коническая поверхность с углом при вершине 2а. Угол поворота линейки должен быть равен углу уклона конуса. Если шкала линейки имеет миллиметровые деления, то поворот линейки определяется по одной из следующих формул:

где h — число миллиметровых делений шкалы копирной линейки; Н — расстояние от оси вращения линейки до ее торца, на котором нанесена шкала; D — наибольший диаметр конуса; d—наименьший диаметр конуса; tga — угол наклона конуса; К —конусность

(К= (D-d)/l); l — длина конуса.

При а>12° используют так называемый комбинированный метод обработки, при котором угол наклона разбивается на два угла: a1 =11—12°; a2 =a - a1. Копирную линейку устанавливают на угол a1 = 12°; а заднюю бабку смещают для обработки конической поверхности с углом наклона a2=a— 12°.

Способ обработки конических поверхностей при помощи копирной линейки достаточно универсален и обеспечивает высокую точность, а наладка линейки удобна и производится быстро.

Независимо от способа обработки конуса резец устанавливают точно на высоте центров станка.

Обработка конических поверхностей – это технически сложный процесс, который выполняется на токарном оборудовании.

Кроме специального инструмента необходима высокая квалификация (разряд) оператора. Обработка конических поверхностей на токарных станках делится на две категории:

- работа с наружными конусами;

- работа с коническими отверстиями.

Каждый вид обработки обладает своими техническими особенностями и нюансами, которые должны учитываться токарем.

Особенности обработки наружного конических поверхностей

В силу своей специфической формы, работа с наружными коническими поверхностями обладает своей спецификой.

При несоответствии инструмента, дины фигуры и ее физических характеристик поверхность детали приобретает волнистую форму, что негативно сказывается на качестве заготовки и ее дальнейшей пригодности в эксплуатации.

Причины возникновения волнистости:

- длина конуса более 15 мм;

- большой вылет резца или плохое крепление детали;

- увеличение длины заготовки с пропорциональным уменьшением ее диаметра (толщины).

Обработка конических поверхностей на токарном станке без эффекта волн производится при соблюдении таких условий:

- не нужно достигать высокого класса обработки;

- при закреплении деталей должен быть большой угол наклона конуса относительно стационарного резца;

- длина конуса не превышает 15 мм;

- заготовка конической формы изготовлена из твердого сплава.

Способы обработки конических поверхностей выбираются исходя из указанных критериев.

Конические отверстия

Для обработки конических отверстий в сплошном материале существует два этапа:

- сверление;

- развертывание;

В первом случае используют сверло с диаметром равным или меньшим на 2-3 мм чем предполагаемое отверстие.

Размерную дельту уменьшают за счет финальной расточки. Сначала выбирается крупное сверло, которым пробивается отверстие, на глубину, меньше заданной. Затем тонкими сверлами производится каскадное сверление отверстия и доведение глубины до заданной.

При использовании нескольких сверл, внутренний конус соответствует заданным размерам и не имеет ступенчатых переходов.

При развертке отверстий используются сверла с тремя видами рабочей поверхности:

- первичные (обдирочные). Поверхность сверла имеет редкие грубые зубья, расположенные по винтовой спирали. При работе с этим сверлом снимается большой слой материала и формируется профиль отверстия;

- вторичное. У этого сверла больше канавок и зубьев, что позволяет добиться более четкого профиля отверстия и убрать излишки металла внутри;

- третье (чистовое). Поверхность этого сверла имеет прямые зубья, которые позволяют сделать «чистую» проходку и убрать ступенчатый эффект после двух предыдущих разверток.

Глубину и диаметр полученных отверстий проверяют при помощи пробок-калибров.

Обработка цилиндрических поверхностей

Обработка цилиндрических поверхностей на токарном станке – это две разные технологии, одна из которых позволяет работать с внешней поверхностью (валы, втулки, диски), а другая – с внутренней (отверстия).

Для работы используются резцы, сверла, развертки.

Использование определенного типа инструмента зависит от диаметра отверстия (толщины вала), класса чистоты обработки и шероховатости поверхности.

Детали с цилиндрической формой широко используются в машиностроении и тяжелой промышленности, а качество отверстий в сплошном материале определяет степень стыковки элементов конструкции, общую механическую прочность узла и длительность эксплуатации изделия.

Обработка наружных цилиндрических поверхностей заключается в доведении заготовки до заданной толщины путем снятия стружки при помощи резца. Для этого деталь располагается параллельно полу и закрепляется на токарном станке.

Проходом резца вдоль поверхности вращения позволяет достигнуть необходимого класса обработки и толщины детали.

Обработка цилиндрических поверхностей наружного типа делается в три этапа:

- черновая обточка. При таком методе получают шероховатость до 3-го класса и точность поверхности до 5-го;

- чистовая обработка. Класс точности возрастает до 4-го, а шероховатость до 6-го;

- чистовая тонкая (сверхточная). Степень шероховатости на уровне 9-го класса, а точность до 2-го.

В зависимости от желаемых показателей мастер использует одну или несколько стадий обработки.

Ввиду того, что при изготовлении многоступенчатых валов из цельной заготовки значительная часть материала становится стружкой, в современном производстве заготовки получают методом литья, а на станке проводится доводка детали до заданных параметров.

Обработка внутренних цилиндрических поверхностей – это достижение заданного класса точности при работе с отверстиями.

По своему типу отверстия делятся на категории:

- сквозные;

- глухие (досверленные до определенной глубины);

- глубокие со ступенчатой структурой (несколько диаметров на разных глубинах).

Исходя из типа отверстия и его габаритных размеров, применяются сверла определенной формы и диаметра.

Для достижения заданного класса точности мастера используют несколько разновидностей инструментов и производят обработку внутренней поверхности в три этапа, так же, как и с внешним цилиндром (черновое сверление, чистовое и высокоточное).

Тип инструмента зависит от твердости материала и заданных технических характеристик отверстия.

Современные технологии обработки конических и цилиндрических поверхностей демонстрируются на ежегодной выставке « ».

1. Широким резцом

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, имеющие коническую форму, а на торцах обычно снимают фаску. Если длина конуса не превышает 25 мм, то его обработку можно производить широким резцом (рис. 2).

Угол наклона режущей кромки резца в плане должен соответствовать углу уклона конуса на обрабатываемой детали. Резцу сообщают подачу в поперечном или продольном направлении.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса. В результате вибраций на обрабатываемой поверхности появляются следы, и ухудшается ее качество. Это объясняется ограниченностью жесткости системы: станок – приспособление – инструмент – деталь (СПИД). При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол уклона.

Достоинства метода:

1. Простота настройки.

2. Независимость угла уклона a от габаритов заготовки.

3. Возможность обработки как наружных, так и внутренних конических поверхностей.

Недостатки метода:

1. Ручная подача.

2. Ограниченность длины образующей конуса длиной режущей кромки резца (10–12 мм). При увеличении длины режущей кромки резца возникают вибрации, приводящие к формированию волнистости поверхности.

2. Поворотом верхних салазок суппорта

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем на угол a

, равный углу уклона обрабатываемого конуса

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем на угол a

, равный углу уклона обрабатываемого конуса

(рис. 3).

Поворотная плита суппорта вместе с верхними салазками может поворачиваться относительно поперечных салазок, для этого освобождают гайку винтов крепления плиты. Контроль угла поворота с точностью до одного градуса осуществляется по делениям поворотной плиты. Положение суппорта фиксируют зажимными гайками. Подача производится вручную рукояткой перемещения верхних салазок.

Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок (до 200 мм).

Достоинства метода:

1. Простота настройки.

2. Независимость угла уклона a от габаритов заготовки.

3. Обработка конуса с любым углом уклона.

4. Возможность обработки как наружных, так и внутренних конических поверхностей.

Недостатки метода:

1. Ограничение длины образующей конуса.

2. Ручная подача.

Примечание: Некоторые токарные станки (16К20, 16А30) имеют механизм передачи вращения на винт верхних салазок суппорта. На таком станке независимо от угла поворота можно получить автоматическую подачу верхних салазок.

3. Смещением корпуса задней бабки станка

Конические поверхности большой длины с

a

= 8-10° можно обрабатывать при смещении задней бабки, величина которого определяется следующим образом (рис. 4):

H = L ×sin a ,

где Н – величина смещения задней бабки;

L – расстояние между опорными поверхностями центровых отверстий.

Из тригонометрии известно, что для малых углов синус практически равен тангенсу угла. Например, для угла 7º синус равен 0,120, а тангенс – 0,123. Способом смещения задней бабки обрабатывают заготовки с малым углом уклона, поэтому можно считать, что sin a = tg a . Тогда

H = L ×tg a = L ×(D –d )/2l .

Заготовку устанавливают в центрах. Корпус задней бабки при помощи винта смещают в поперечном направлении так, что заготовка становится «на перекос». При включении подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

Величину смещения задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите величину смещения задней бабки отсчитывают по линейке, приставленной к опорной плите. Положение задней бабки для обработки конической поверхности можно определить по готовой детали. Готовую деталь (или образец) устанавливают в центрах станка и заднюю бабку смещают до тех пор, пока образующая конической поверхности не окажется параллельной направлению продольного перемещения суппорта.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий целесообразно использовать шариковые центры. Вращение заготовке передается поводковым патроном и хомутиками.

Достоинства метода:

1. Возможность автоматической подачи.

2. Получение заготовок, соизмеримых по длине с габаритами станка.

Недостатки метода:

1. Невозможность обработки внутренних конических поверхностей.

2. Невозможность обработки конусов с большим углом (a ³10º). Допускается смещение задней бабки на ±15мм.

3. Невозможность использования центровых отверстий в качестве базовых поверхностей.

4. Зависимость угла a от габаритов заготовки.

4. С помощью копировальной (конусной) линейки

Распространенной является обработка конических поверхностей с применением копировальных устройств (рис. 5).

К станине станка крепится плита 1, с копировальной линейкой 2, по которой перемещается ползун 4, соединенный с поперечной кареткой верхнего суппорта 5 станка тягой 6. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечной подачи. При перемещении продольного суппорта 8 по направляющим станины 7 резец получает два движения: продольное от суппорта и поперечное от копировальной линейки 2. Величина поперечного перемещения зависит от угла поворота копировальной линейки 2. Угол поворота линейки определяют по делениям на плите 1, фиксируют линейку болтами 3. Подачу резца на глубину резания производят рукояткой перемещения верхних салазок суппорта.

Способ обеспечивает высокопроизводительную и точную обработку наружных и внутренних конусов с углом уклона до 20º.

Достоинства метода:

1. Механическая подача.

2. Независимость угла уклона конуса a от габаритов заготовки.

3. Возможность обработки как наружных, так и внутренних поверхностей.

Недостатки метода:

1. Ограничение длины образующей конуса длиной конусной линейки (на станках средней мощности – до 500 мм).

2. Ограничение угла уклона шкалой копировальной линейки.

Для обработки конусов с большими углами уклона сочетают смещение задней бабки и наладку по конусной линейке. Для этого линейку поворачивают на максимально допустимый угол поворота a ´, а смещение задней бабки рассчитывают как при обточке конуса, у которого угол уклона равен разности между заданным углом a и углом поворота линейки a ´, т.е.

H = L ×tg (a – a ´) .

Похожая информация.

Растачивают конические отверстия обычно путем поворота верхней части суппорта на нужный угол. Расточной резец устанавливают в резцедержатель по центру оси станка и закрепляют. Поворотную часть суппорта вместе с резцом располагают под нужным углом к оси центров станка и закрепляют.

После чистового растачивания отверстия на конус его развертывают конической разверткой соответствующей конусности. Конические отверстия выгоднее обрабатывать непосредственно после сверления набором специальных разверток, имеющих одну и ту же конусность.

Применяют последовательно три развертки — черновую, получистовую и чистовую.

Черновой разверткой снимают самый большой припуск. Чтобы облегчить работу черновой развертки, ее режущие кромки делают ступенчатыми, с круглыми канавками для дробления стружки. Канавки располагают по винтовой линии. Обработанная черновой разверткой поверхность обычно грубая, с винтовыми бороздками на стенках.

|

Получистовая развертка, в отличие от черновой, имеет на режущих кромках более мелкие канавки для дробления стружки. Благодаря этому обработанная поверхность получается более чистой, но винтовые бороздки на стенках остаются.

Чистовую развертку изготовляют с цельными прямолинейными режущими кромками. Ею придают отверстию окончательные размеры и гладкую поверхность.

|

Вопросы

- Как обрабатывают большие конические отверстия?

- Для чего служит черновая развертка?

- Каково назначение получистовой и чистовой разверток?

- Какая разница между получистовой и чистовой развертками?

Контроль обработки конических поверхностей

В массовом производстве конические поверхности проверяют нерегулируемыми или регулируемыми шаблонами.

Диаметры пологих конических поверхностей проверяют штангенциркулем или микрометром (в зависимости от точности обработанной детали).

Наружные конусы проверяют калибрами-втулками.

Контролируют наружную коническую поверхность так. Калибр-втулку надевают на проверяемую поверхность конуса детали. Если калибр не качается — значит, конусность выполнена правильно.

Точнее контроль конусности по окраске. Для контроля тонкий слой краски равномерно наносят на проверяемую поверхность конуса детали. Затем на конус детали надевают калибр-втулку и поворачивают на пол-оборота. Если краска удаляется с поверхности конуса детали неравномерно, это говорит о неточности и необходимо конус исправить.

Стирание краски у меньшего диаметра конуса покажет, что угол уклона конуса мал, и, наоборот, стирание краски у большего диаметра покажет, что угол уклона конуса велик.

Диаметры наружного конуса проверяют тем же калибром-втулкой. При надевании втулки на правильно обработанный конус его торец должен совпадать с риской на срезанной части втулки.

Если торец конуса не дойдет до риски, необходима дальнейшая его обработка; если, наоборот, торец конуса перешел риску, деталь бракуют.

Конические отверстия контролируют калибрами-пробками.

Делают это так. Калибр-пробку, имеющую две риски, вводят, легко нажимая, в отверстие и замечают, не качается ли калибр в отверстии. Отсутствие качания показывает, что угол уклона конуса правильный.

Убедившись в этом, приступают к проверке диаметров конического отверстия. Для этого наблюдают, до какого места калибр войдет в проверяемое отверстие. Если конец отверстия совпадет с одной из рисок или же находится между рисками калибра, размеры конуса правильны. Когда обе риски калибра войдут в отверстие, это показывает, что диаметр отверстия больше заданного. Если обе риски окажутся вне отверстия, его диаметр меньше требуемого.

Вопросы

- Каким инструментом проверяют наружные конические поверхности?

- Как контролируют наружные конические поверхности калибром-втулкой и по окраске?

- Каким инструментом проверяют конические отверстия?

- Как контролируют конические отверстия калибром-пробкой?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

В шестом и седьмом классах вы познакомились с различными работами, выполняемыми на токарном станке (например, наружное цилиндрическое точение, отрезание деталей, сверление). Многие заготовки, обрабатываемые на токарных станках, могут иметь наружную или внутреннюю коническую поверхность. Детали с конической поверхностью широко используют в машиностроении (например, шпиндель сверлильного станка, хвостовики сверл, центры токарного станка, отверстие пиноли задней бабки)….

Широкими резцами обрабатывают конусы длиной до 20 мм на жестких деталях. При этом добиваются высокой производительности, но чистота и точность обработки невысокие. Обрабатывают конусную поверхность так. Заготовку зажимают в патроне передней бабки. Обработка конической поверхности широким резцом Обрабатываемый конец заготовки должен выступать из патрона не более 2,0 — 2,5 диаметра заготовки. Главную режущую кромку резца…

При обработке конических поверхностей возможны следующие виды брака: неправильная конусность, отклонения в размерах конуса, отклонения в размерах диаметров оснований при правильной конусности, непрямолинейность образующей конической поверхности. Неправильная конусность получается главным образом из-за неточно установленного резца, неточного поворота верхней части суппорта. Проверив установку корпуса задней бабки, верхней части суппорта перед началом обработки, можно предотвратить этот вид…