Как сделать отрезной. Отрезной станок по металлу своими руками: технология изготовления

ТОП 6 чертежей помогут сделать отрезной станок из болгарки своими руками без ошибок и лишних затрат. Ответы на частые вопросы, рекомендации.

ТЕСТ:

Можно ли сделать самодельный торцовочный станок из УШМ: проверочный тест с ответами на основе представленных материалов- Какие устанавливают выключатели для аварийной остановки станка?

а) ручные;

б) ручные и ножные.

- Какие УШМ пригодны для создания отрезного станка?

а) пневматические и электрические;

б) аккумуляторные.

- Минимальная мощность электродвигателя болгарки для отрезного станка из болгарки:

- Какие станки можно сделать на основе УШМ?

а) торцовочные, отрезные;

б) шлифовальные, фрезерные, точильные.

- Где можно размещать болгарку в отрезном станке?

а) над столешницей;

б) под столешницей.

- Правильный вариант – б). Ножные выключатели удобнее, так как приводятся в действие быстро.

- Теоретически – хватит мощности во всех трех вариантах. На практике применяют а) – электрические и пневматические модели. Аккумулятор для стационарного станка не нужен. Для пневмопривода придется приобрести компрессор соответствующей производительности.

- 900 Вт или более. Коррекцию делают, если предполагается обработка заготовок из относительно мягких материалов, или при высокой скорости.

- Оба варианта – правильные. Мощная болгарка пригодна для создания разных станков бытового и полупрофессионального уровня.

- Допустимы два варианта крепления. Специалисты предпочитают верхнее.

Болгаркой с электроприводом выполняют много разных рабочих операций. Чтобы снизить трудозатраты с одновременным повышением точности его используют в качестве основы для станка.

«Болгарка» – распространенное название угловой шлифовальной машины (УШМ). Сменой диска этот универсальный аппарат преобразуется для обрезания, выполнения других рабочих операций.

Болгарки

Как сделать отрезной станок по шагам с чертежами: 4 довода в пользу реализации проекта

Чтобы не сомневаться в правильности принятого решения изучите следующие факты:

- без надежного закрепления заготовки вибрируют, увеличивая риск повреждения диска;

- тяжелым инструментом трудно манипулировать с высокой точностью, соблюдая перпендикулярность разреза;

- сложности увеличиваются при обработке толстых изделий, при создании большой партии однотипных деталей;

- при занятости обеих рук существенно повышается вероятность получения травм.

Качественный станок необходим для решения отмеченных задач, улучшения производительности. Его создают по следующему алгоритму:

- уточняют целевое назначение, объем работ;

- изучают чертежи фабричных аналогов и самоделок, выбирают подходящий вариант;

- составляют комплект конструкторской документации со списком необходимых покупок;

- выполняют сборку по утвержденному плану с проверкой работоспособности.

ТОП 6 чертежей с пояснениями для изготовления самодельного обрезного станка по металлу

Типовую циркулярную пилу создать не сложно, если закрепить болгарку под рабочим столом с прорезью. Нужно продумать систему направляющих для высокой точности перемещения заготовок.

Посмотрите на картинке №1, как выглядит типовой обрезной станок . Здесь болгарка закреплена на подвижном шарнире, что несколько усложняет конструкцию. Такая схема отличается несколькими преимуществами:

- простое и надежное крепление заготовки;

- значительный вес верхней части поможет использовать меньшие усилия при разрезании заготовок;

- при необходимости ручной электрический инструмент демонтируют для выполнения рабочих операций в штатном режиме.

Такую силовую раму собирают из стандартных стальных уголков, труб с квадратным сечением. Более прочными получаются сварные соединения. Но также допустимо создание сборной конструкции с применением винтов и гаек.

Такой проект можно использовать как пример для изготовления качественного обрезного станка по металлу. Оснащение колесами облегчает перемещение тяжелого изделия.

К сведению! В других стойках надо установить винтовые опоры. С их помощью компенсируют неровности напольного покрытия.

Посмотрите на картинке пример станка для обработки древесины. Такая техника подходит для разрезания крупных заготовок. Надо выбирать болгарку достаточной мощности, чтобы ее хватило для работы с дисками большого диаметра. На обратном плече рычага (вместо электромотора, как на чертеже) закрепляют груз. Вес и место крепления подбирают в соответствии с личными требованиями и особенностями конкретной конструкции.

Этот станок можно переделать для закрепления в нижней части УШМ. Если предполагается продольная распиловка древесины, такое инженерное решение будет оптимальным.

Посмотрите на Картинку № 6. Ее можно использовать для изготовления комплекта чертежей собственными руками. Рекомендуется обратить внимание на пружину, которая поднимает рабочий узел в исходное состояние. Поворотный стол с измерительными приспособлениями поможет создать станок с повышенными требованиями к допуску.

При изготовлении этой части станка применяют толстый металл. Такое решение увеличивает стоимость и вес, но продлевает срок службы, увеличивает надежность, улучшает крепление навесных элементов и точность обработки.

Переделка болгарки в станок по шагам: 10 этапов сборки, электрическая схема к чертежам

Для самостоятельного создания станка необходимо выбрать конструкцию, соответствующую имеющимся навыкам и возможностям. Проще всего собрать станок из заготовок, созданных по чертежам в профильной металлообрабатывающей мастерской. В противном случае, придется осваивать сварочные технологии и приобретать необходимое оборудование.

Ниже приведен пошаговый алгоритм самостоятельной сборки с полезными комментариями:

- После утверждения параметров проекта приобретают необходимые материалы, заготовки, инструменты и сменные насадки. Список покупок определяют на основе подготовленного комплекта конструкторской документации. Соблюдение действующих стандартов в этом случае не требуется. Однако необходимо указать все важные данные, как в приведенных выше примерах.

- Нарезают заготовки для силового каркаса. Стол создают из листовой стали толщиной не менее 5 мм.

- К рычагу маятника сваркой присоединяют поперечный вал. При создании этого узла тщательно контролируют перпендикулярность деталей.

- Для крепления УШМ подойдет захват в виде буквы «П». В его боковых частях делают отверстие под болты. Этими крепежными изделиями ручной инструмент жестко присоединяется к станине. Выбирают достаточно прочную часть корпуса болгарки.

- Дополнительную фиксацию обеспечивают с помощью металлического хомута. Все перечисленные крепления делают жесткими для повышения точности.

- Подшипники поворотного узла запрессовывают. Вместо типовых узлов фабричного производства используют подходящие по внутреннему диаметру стальные трубы с толстыми стенками.

- Узлы в сборе закрепляют на оси двух сторон.

- Сваркой присоединяют к платформе маятник. Чтобы не испортить подшипники рекомендуется ограничить повышение температуры. Для охлаждения пользуются пропитанной водой тканью.

- Приваривают блок с креплением для болгарки. Устанавливают на место УШМ, защитные приспособления, возвратную пружину.

- Уточняют качество сборки, надежность креплений, функциональность маятника. Подключают станок, проверяют работоспособность сначала на холостом ходу и далее – в рабочем режиме. Паз в столе прорезают соответствующим по ширине диском.

Посмотрите на Картинку № 8. Здесь приведена электрическая схема к чертежам, улучшающая защищенность оборудования от перегрева. Она же пригодится для быстрого аварийного отключения. Одну или несколько кнопок для разрыва соответствующей цепи устанавливают в удобном месте корпуса станка. Также применяют выключатели с ножным приводом.

Укрепление станка и другие средства защиты оператора

Надежный силовой каркас – основа безопасности. Дополнительно закрывают движущиеся узлы, предотвращают доступ посторонних лиц в рабочую зону. В процессе обработки деталей применяют очки, маски, рукавицы, иные средства индивидуальной защиты.

Кроме надежного укрепления станка для защиты оператора служит определенное расположение болгарки. Для безопасности и предотвращения порчи одежды ее устанавливают так, чтобы сноп искр при работе направлялся в обратную от человека сторону.

Все 5 вариантов самодельных станков из болгарки разного назначения

Привод инструментов этой категории отличается высокой мощностью. Качественная болгарка отличается небольшими размерами, долговечностью, устойчивостью к высоким рабочим нагрузкам. В некоторых моделях предусмотрена регулировка оборотов. Современные УШМ в базовой комплектации оснащены защитой от перегрева. Такое изделия – хорошая основа для изготовления самодельных станков разного функционального назначения.

Токарный станок из болгарки

Здесь применяется стандартная конструкция. Единственный отличный узел – устройство для передачи усилий на шпиндель. Коробка передач необходима, чтобы регулировать скорость и крутящий момент в соответствующем диапазоне.

Самодельный фрезерный станок своими руками по дереву, другие виды оборудования

К сведению! Это приспособление можно присоединить к валу электродвигателя после демонтажа штатного редуктора.

Посмотрите на Картинке № 12 показано, как из подручных средств можно собрать полноценный распиловочный/циркулярный станок за 15-20 минут. С ее помощью проще обеспечить точную обработку деревянных заготовок по сравнению с использованием ручного электроинструмента.

3 других станка: точильный, для заточки цепей и резки кирпича

Здесь потенциально опасные места защищены от повреждения искрами с помощью полосок фольги. Временное, но недорогое и быстрое решение практической задачи.

ОЧЕНЬ ОПАСНО! В любом случае надо не забывать о целевом назначении оборудования. Если вы делаете самодельный станок по резке металла, следует продумать усиление конструкции. Обработку пластиковых и деревянных заготовок выполняют с меньшими нагрузками.

Еще важно знать: 4 нюанса для правильного выбора болгарки, подходящей для распиловочного или циркуляционного станка

УШМ выпускают с мощностью привода от 340 Вт до 2,5 кВт. Для увеличения крутящего момента на рабочем валу применяют редукторы и увеличение оборотов до 10-12 тыс. за мин. Подбирают модель, подходящую для определенного типа станка. Чтобы исключить быстрый износ, специалисты предлагают делать небольшой запас и использовать технику с двигателем 0,9 кВт и более.

Количество ручек и специальные приспособления для выполнения ручных операций в данном случае не имеют значения. Однако пригодятся следующие компоненты и характеристики:

- защита мотора от пыли;

- плавная регулировка оборотов с автоматическим поддержанием заданного уровня;

- плавный пуск;

- встроенная защита от перегрузок.

Отрезной станок по металлу и дереву из болгарки своими руками

Делаем станок по резке металла с применением качественной техники: ТОП 3 производителей УШМ

В этом перечне приведены бренды, техника которых получила высокие оценки рядовых пользователей и профессионалов:

- Bosch. Славится надежностью, хорошей продуманностью мелких элементов конструкции. Существенное ограничение – высокая стоимость даже в базовой комплектации.

- Hitachi изначально стоили дорого. Но в наши дни часть производства перенесена в Китай, что позволило сократить издержки. В некоторых моделях отсутствует автоматическая стабилизация оборотов под нагрузкой.

- Makita — Разумное сочетание цены и качества. Все новые модели высокой мощности оснащены эффективно защитой от перегрузок, что продлевает реальный срок службы.

Как избежать 4 ошибок в процессе эксплуатации, шлифовальных/плоскошлифовальных и других станков

Чтобы станок длительное время выполнял свои функции необходимо соблюдать следующие простые правила:

- Не увеличивайте нагрузки более запланированных величин.

- Пользуйтесь подходящими сменными насадками, которые предусмотрены официальными инструкциями производителей.

- Своевременно удаляйте загрязнения, чтобы не ухудшить механизм воздушного охлаждения.

- Поддерживайте идеальное состояние электрической изоляции, функциональность защитных устройств.

Как сделать очень точный с повышенными требованиями к допуску станок и другие ответы на 5 часто задаваемых вопросов

- Как сделать станок с повышенными требованиями к допуску?

Демпферы для снижения шума и уменьшения вибраций не используют в узлах крепления УШМ, чтобы не ухудшить точность. Все движущиеся узлы создают с расчетом на сохранение геометрии в течение продолжительного срока службы.

- Из какого материала создают платформу?

Обработка древесины проще, чем металла, поэтому стол и многие другие детали можно делать из этого материала.

- Обязательно ли применять болгарку 1,5 кВт и более?

Повышение потребляемой мощности не всегда оправдано. Точный расчет делают с учетом необходимого числа оборотов/ крутящего момента.

- Какие детали можно испортить, увеличивая частоту рабочего вала?

Слишком высокая скорость обработки способна повредить полимерные и другие заготовки.

- Нужно ли применять защитные очки при обработке заготовок с помощью станка?

Для безопасного проведения работ обязательно надо пользоваться средствами индивидуальной защиты даже при направлении потока искр «от себя».

Постоянные работы, связанные с резкой металлов и материалов из дерева требуют использования отрезного станка. С помощью электрического инструмента представляется возможность качественно, быстро выполнять обрез металлических конструкций. Дисковый отрезной станок используется для формирования заготовок профильной трубы, швеллера, прута и других деталей металлопроката.

Оборудование используется на крупных производственных предприятиях, для массовых работ применяются ленточные, ножовочные станки. Сложность металлической конструкции специальных станков не представляет возможности применения в ограниченных местах. Отрезной станок возможно использовать при любых условиях, что делает его популярным. За режущие работы отвечает дисковая пила.

Классификация дисковых отрезных станков

Дисковые станки по резке металла подразделяются на 4 основные категории. Универсальным инструментом, применяемым ко всем видам металлов, является дисковый станок первой категории. Дисковый элемент отрезного оборудования позволяет обрабатывать металлические изделия большими количествами. Последующие классы отличаются по мощности и производительности, отрезной станок четвертой категории применяется при бытовых целях, не оснащен полным функционалом, как профессиональное оборудование.

Существует масса разновидностей производственных, бытовых станков. Основным отличием является количество режущих кромок, предлагаются к использованию два основных вида:

- Конструкция с одним дисковым элементом, обладает низкой мощностью и КПД. Одноголовочные станки имеют ограниченный функционал, низкую скорость резки. Применяются при выполнении резки одного элемента, позволяют нарезать рамные профили или трубы, подготовить оснастку.

- Отрезной станок с конструкцией двух режущих элементов позволяет обрабатывать металл сразу по нескольким направлениям. Двух головочное оборудование имеет жестко закрепленную головку, второй вращающийся режущий элемент перемещается. Производительность инструмента возрастает вдвое, поэтому такой инструмент применим в крупных производствах, условиях автоматизированного процесса. При работе с рамным профилем достаточно одного прогона, что заметно экономит время.

Применяется несколько видов отрезных станков, также они разделяются по способу подачи инструмента. Необходимо грамотно подобрать оборудование при соответствии с требованиями к нему. Только при этом случае, возможно окупить затраты на резку металлов при последующей работе.

Классификация по способу подачи режущего элемента

В продаже имеется большое количество станков, перед приобретением, важно понять, как работает система подачи режущего элемента. Режущий элемент может подаваться следующими способами:

- фронтальная подача режущего диска;

- устройство с реализацией нижней подачи режущего элемента;

- конструкция, основанием которой происходит работа маятниковым способом.

Металлическое основание отрезного станка может быть напольным или настольным при использовании. В первом случае, устанавливается диск большего диаметра, что позволяет резать больший объем деталей. Настольное оборудование более мобильно, имеет сниженный вес.

Разновидности дисковых станков

Кроме подачи инструмента разработаны различные формы, конструкция отрезных пил. Наиболее распространенными являются абразивно — отрезные, правило — режущие и отрезные пилы. Подбор конструкции происходит в зависимости от конкретного типа задач и металлов.

Отрезные дисковые станки по металлу используются при раскрое профилей различного типа, цветных металлов. Металлическая конструкция не обладает характеристиками повышенной производительности, используется на мелкосерийных производствах, при свободных задачах. Применяется с квадратным, швеллерным металлопрокатом, в зависимости от плотности металла подбирается оптимальное количество оборотов. Станок экономично расположен к расходникам, это возможно за счёт обработки дисковой металлической конструкцией повышенными оборотами и мощности электропривода.

Абразивно – отрезной станок способен обрабатывать металлы любого профиля и толщины. Используется для нарезки единичными заготовками под разным углом, до 45 градусов. Применяется в подготовительных цехах при разрезе длинномерных изделий металлопроката. Модели с пыле отсосом позволяют комфортно производить резку в условиях ограниченного пространства. Также более дорогими модификациями предусмотрена подача жидкости для охлаждения дискового элемента, конструкции автоматического снятия фаски.

Нарезку металлов, поставляемых бухтами, производят правило — отрезным типом станков. В упакованном виде или катушке поставляется несколько типов сталей:

- прутки различного сечения;

- проволока;

- полосы трубы;

- арматурная сталь.

Реализация устройства выполнена таким образом, что механизм захватывает начало материала, прогоняет через правило. Выровненная деталь автоматически отрезается, передается к лотку с готовыми изделиями. Отрезные станки правильного типа, вне зависимости от предназначения и габаритов, комплектуются различными размотчиками:

- приводными;

- механизированными;

- стационарными

- роликовым воздействием.

Основное применение отрезные станки получили в серийном производстве, где требуется высокая точность резки, небольшая шероховатость среза. Разнообразие модификаций позволяет подобрать дисковый отрезной станок при соответствии с потребностями и объемами производства.

Устройство дискового отрезного станка

Металлические детали изготавливается из твердых стальных сплавов, для более равномерной и устойчивой работы. Платформа состоит из жесткого основания, состоящего из металла. Отрезной станок бывает стационарным и съемным, некоторые виды комплектуются тисками для надежного крепления заготовки при резке.

Диск изготавливается из твердосплавной стали или быстрорежущих элементов. В зависимости от типа конструкции применяется круг с абразивной поверхностью, позволяющий обработать фаски, края от заусенцев. На стационарных дисковых устройствах для работы по металлу применяется зубчатая передача, она обеспечивает надежное соединение и долговечную производительность.

Ременный тип передачи механической энергии устанавливается на переносные устройства, в которых важен вес. Имеющие малую мощность конструкции четвертой категории соединяются напрямую с дисковым механизмом.

Изготовление дискового отрезного станка подготовка инструментов и

материалов

При наличии определенного слесарного опыта и места для проведения работ, любую дисковую пилу по металлу возможно изготовить самостоятельно. Дисковый отрезной станок по металлу подразумевает опасные действия режущим элементом на высоких оборотах. Важно соблюдать все конструктивные особенности дискового устройства, произвести точные расчеты перед сборкой.

Изготавливается самодельный отрезной станок для работ с металлом следующим порядком:

- Безопасность превыше всего, поэтому подготавливаются защитные кожухи к режущим элементам.

- Чтобы привести режущий диск в действие, необходимо соединить электродвигатель. Привод выбирается в зависимости от типа станка, может быть ременная или зубчатая передача.

- Шкив привода устанавливается на заранее подготовленный приводной вал. Покупной или самостоятельно изготовленный отрезной диск монтируется к маятнику. При данном раскладе верхняя часть установки выступает ролью маятника, на котором размещены двигатель и диск.

- На раме будущего станка подготавливается место для искроуловителя и заготовок.

- После установки маятника к раме, производится монтаж проводов электродвигателя.

- В конце работы производится пробный запуск и отладка узлов.

Электрический двигатель – одно из важнейших составляющих металлической дисковой конструкции. Необходимо установить схему отрезного станка кнопки пуска, а также аварийной остановки. Размещение двигателя производится таким образом, чтобы правильно подключить электрическую цепь через автомат. Фиксация двигателя происходит на раме, наилучшим материалом для соединения являются болты с гайками. Короб включателя располагается в непосредственной близости к электрической части мотора.

Методика проведения работ

Принципы изготовления станка своими руками состоят из нескольких правил, которые учитываются перед проведением любых действий. Отрезной станок изготавливается из подручных средств и материалов, поэтому важно соблюдать последовательно для получения качественного инструмента:

- От правильного выбора передачи зависит давление режущего элемента на металл, крутящий момент двигателя. Перетянутая цепь или ремень может оборваться, застопорить резку по металлу.

- Тиски используется во избежание воздействия вибраций, предполагают комфортную работу, безопасные условия труда.

- Угол резки подбирается только в необходимых случаях, диапазон составляет от 45 до 90°. В стандартных ситуациях мастерами предпочитается резка металлов под прямым углом.

- Диаметр диска отрезного станка побирается в зависимости от типа металла, который необходимо обработать. Увеличенный диаметр легко справится с толстостенными деталями. Следует рассчитывать защиту, работа без кожуха небезопасна, может нанести травмы при деформации диска.

Использование в качестве режущего инструмента угловой шлифовальной машинки возможно при работе с необъемными заготовками. Исполнение конструкции существует двумя вариациями, когда болгарка закреплена неподвижно, а также креплением заготовки. В первом случае теряется точность, т.к. деталь не крепится к станине, при ручном передвижении инструмента необходимо соблюдать правила безопасности.

Как рассчитать необходимый диаметр шкивов

Диаметр шкива привода рассчитывается при соответствии с номинальной мощностью электродвигателя и скорости. Расположение с одной стороны может привести к откручиванию гайки, поэтому шкив или инструмент станка для резки металла, располагаются на противоположных сторонах конструкции. Максимально допустимая скорость вращения маркируется изготовителем диска в инструкции по эксплуатации. К примеру, возможно взять двигатель с максимальной скоростью вращения вала 1500 об/мин, диаметр шкива, прикрепленного к валу 6,5 см. Необходимая задача – получить скорость вращения диска на выходе около 3000 об/мин, для этого рассчитывается:

- Длинна вала по периметру исчисляется из формулы 3,14 × 6,5, результатом получается 20,41 см.

- Значение умножается на необходимое количество оборотов, получается 61230 см.

- Далее результат делится на номинальные обороты электропривода, что равно 40,82, обозначает длину шкива по периметру.

- Значение делится на число π, результатом чего диаметр шкива равен 13 см.

За количество оборотов можно принять максимально допустимое значение на отрезном диске, при этом случае необходимо подобрать большую мощность электропривода.

Как рассчитать длину ремня привода

Выполнение расчетов длины ремня самодельного станка происходит из следующих параметров:

- радиус ведущего шкива, закрепляемого на приводе;

- расстояние от центральных точек двух шкивов;

- параметры величины шкива к оси.

Вычислить длину ремня не сложно, важно учитывать некоторые факторы. Отрезной станок работает под значительными нагрузками, поэтому важна степень натяжения ремня, иначе привод будет проскальзывать. Следует подбирать качественное изделие, в случае обрыва ремня, возможна порча диска или заготовки.

Рабочий стол

Стол для станка представляет собой раму, изготовленную из металлического швеллера. Существует возможность изготовить каркас из уголка, соединения производится сваркой.

На каркас устанавливается швеллер с верхней части, его предназначение состоит в направлении деталей при процессе резки. Крепление стоек выполняется болтовым соединением, при необходимости швеллер можно заменить в соответствии с работой на отрезном станке.

Вам также могут быть интересны статьи:

Как собрать точильный станок своими руками Как сделать строгальный станок по дереву своими руками

Незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть - отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

Для работы понадобится:

- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный. Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими . Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

Большинство отрезных станков по металлу, которые изготовляются своими руками, принадлежат к маятниковому типу. более сложные в изготовлении, но их можно сделать в условиях небольшой мастерской или металлообрабатывающего цеха. Пока что остановимся на наиболее удобной разновидностью отрезного станка - дисковом. Общую конструкцию можно увидеть на видео.

Он состоит из нескольких основных узлов:

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

Рассмотрим их по отдельности.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит - чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска - 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше - диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Привод

В качестве механизма привода удобнее всего использовать ременную передачу. Для этого придется найти два шкива одинакового диаметра. Один из них насаживается на валу двигателя, второй - на приводной вал отрезного диска. Вал диска устанавливается на двух подшипниках. Лучше всего использовать схему, когда механизм привода расположен слева облака крепления диска. Так удобнее работать, и соблюдаются правила безопасности. Прижимная гайка крепления диска не будет подвергаться риску отворачивания.

Для натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Консоль (маятник)

Консольная часть отрезного станка по металлу - одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым - к нижней части длинного рычага.

Рабочий стол

Оптимальные размеры 700х1000х900 мм. Он сваривается из уголка 25х25 мм и покрывается стальным листом толщиной 3-4 мм, в котором сделаны прорези в зоне вращения диска. На столе закрепляется поворотный упор и струбцина с поворотным прижимом. Это позволяет выполнять резку как перпендикулярно, так и под требуемым углом. Очень интересный вариант самодельного станка показан на видео. Здесь поворачивается не заготовка, а консоль с диском и двигателем.

Смонтировать отрезной станок дискового типа для квалифицированного слесаря не представляет особой сложности. Важно придерживаться некоторых фундаментальных требований:

- правильно рассчитать скорость вращения диска;

- отрегулировать угол вращения, он должен быть строго перпендикулярным плоскости рабочего стола;

- выставить усилие подачи диска в зону реза;

- установить на рукоятке кнопку аварийной остановки;

- оснастить отрезной станок защитными кожухами диска и вращающихся частей.

Отрезной станок по металлу - незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть - отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

Материалы и инструменты

Для работы понадобится:

- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный. Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

В статье мы рассмотрим изготовление станка на базе электродвигателя

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими. Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

Большинство отрезных станков по металлу, которые изготовляются своими руками, принадлежат к маятниковому типу. Ленточные станки более сложные в изготовлении, но их можно сделать в условиях небольшой мастерской или металлообрабатывающего цеха. Пока что остановимся на наиболее удобной разновидностью отрезного станка - дисковом. Общую конструкцию можно увидеть на видео.

Он состоит из нескольких основных узлов:

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

Рассмотрим их по отдельности.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

При наличии трехфазного двигателя мощностью около 3 киловатт его можно подключить на 220 вольт, использовав место схемы «звезда» схему «треугольник». Но при этом нужно учитывать, что мощность его снизится на 25-30%. Главное, что сохранится указанное на шильдике число оборотов.

Для установки на отрезном станке по металлу двигатель должен обладать количеством оборотов равным 2500-3000 в минуту. Это связано с тем, что именно при таких оборотах оптимально работает отрезной диск.

Для самодельного отрезного станка по металлу используются круги диаметром 300-400 миллиметров. Здесь тоже нужно исходить из потребностей производства. За слишком большим диаметром диска гнаться не стоит - чем дальше от центра отстоит рабочая кромка, тем меньше усилия реза, и потребуется более мощный двигатель. Оптимальное соотношение мощности двигателя и диаметра диска - 2 киловатта при трех тысячах оборотов и 300 миллиметров диаметр.

Сделанный самостоятельно отрезной станок по металлу в первую очередь должен быть безопасным. На отрезных дисках указано максимальное количество оборотов, при которых их можно эксплуатировать. Как правило, оно не должно превышать 4400 оборотов в минуту. Если получится больше - диск может разрушаться, что небезопасно. Если же количество оборотов будет менее 3000, то скорость резки будет недостаточной, а диск будет сильно перегреваться и истираться. Именно эти цифры следует принимать в качестве исходных для расчета силовой передачи.

Привод

В качестве механизма привода удобнее всего использовать ременную передачу. Для этого придется найти два шкива одинакового диаметра. Один из них насаживается на валу двигателя, второй - на приводной вал отрезного диска. Вал диска устанавливается на двух подшипниках. Лучше всего использовать схему, когда механизм привода расположен слева облака крепления диска. Так удобнее работать, и соблюдаются правила безопасности. Прижимная гайка крепления диска не будет подвергаться риску отворачивания.

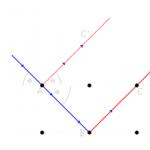

Чертеж отрезного станка по металлу

Чертеж отрезного станка по металлуДля натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Консоль (маятник)

Консольная часть отрезного станка по металлу - одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым - к нижней части длинного рычага.

Рабочий стол

Оптимальные размеры 700х1000х900 мм. Он сваривается из уголка 25х25 мм и покрывается стальным листом толщиной 3-4 мм, в котором сделаны прорези в зоне вращения диска. На столе закрепляется поворотный упор и струбцина с поворотным прижимом. Это позволяет выполнять резку как перпендикулярно, так и под требуемым углом. Очень интересный вариант самодельного станка показан на видео. Здесь поворачивается не заготовка, а консоль с диском и двигателем.

Смонтировать отрезной станок дискового типа для квалифицированного слесаря не представляет особой сложности. Важно придерживаться некоторых фундаментальных требований:

- правильно рассчитать скорость вращения диска;

- отрегулировать угол вращения, он должен быть строго перпендикулярным плоскости рабочего стола;

- выставить усилие подачи диска в зону реза;

- установить на рукоятке кнопку аварийной остановки;

- оснастить отрезной станок защитными кожухами диска и вращающихся частей.

wikimetall.ru

Самостоятельная постройка металлорежущего станка

Пример самодельного станка для точных работ

Пример самодельного станка для точных работ Когда, по какой-либо причине, вам приходится часто обрабатывать металл у себя дома – приходит понимание, что работать с болгаркой, как минимум, неудобно. Осуществлять резку металла куда проще, если есть отрезной станок по металлу. С его помощью линия отреза станет идеальной, а налаженный процесс пойдет намного быстрее.

Но если задуматься о покупке такого станка, и полистать цены в магазине, то можно обнаружить, что стоят они очень дорого, не каждый человек может себе позволить его. Выход из этого положения – сделать металлорежущий станок своими руками.

Отрезной станок по металлу самодельный

Классификация оборудования

Итак, начнем с общей информации о металлорежущих станках. Конструктивно всех их объединяет наличие электромотора, передачи и отрезного диска. Найти чертеж для изготовления подобного оборудования не проблема. Ознакомившись с тем, как дисковый отрезной станок работает, в процессе его постройки своими руками вносить необходимые вам коррективы не составит труда. Теперь рассмотрим основные принципиальные нюансы:

Чертеж механизма передачи для отрезного станка

Еще отрезное оборудование классифицируются по типу установки пилы:

- Ленточный станок.

- Абразивно-отрезной.

Последний предназначен для резки толстой металлической арматуры, различных прутов, квадратных профилей и труб разного диаметра. Здесь же можно отрезать различные твердые детали и профили под разным углом. Ленточный станок работает на основе замкнутой режущей пилы, поэтому он не дисковый, пила перемещается на шкивах. Сразу стоит сказать, что своими руками проще соорудить именно дисковый вариант.

Самостоятельное изготовление

Для самостоятельной постройки дискового отрезного станка понадобится:

Механическая часть отрезного станка

Механическая часть отрезного станка - Стальной уголок.

- Сварочный аппарат.

- Подшипники.

- Цепь.

- Кнопка включения и выключения.

- Швеллер.

- Электрическая дрель.

- Лист стали для рабочей поверхности.

- Электродвигатель.

- Коробка, которая вместит в себя электрическую составляющую.

Собрав все необходимые материалы и инструменты, можно приступать к постройке. В первую очередь необходимо из стального уголка сделать каркас станка. Сначала по чертежу вырезают отдельные элементы, прикидывают как они будут вместе сочетаться, а потом своими руками сваривают в единую конструкцию.

Сверху к раме приваривается направляющий швеллер, который станет основой конструкции для крепления режущего элемента оборудования. С помощью этого швеллера будет осуществляться связь режущего диска с мотором. На следующем этапе к швеллеру крепятся вертикальные стойки, которые закрепляются болтами.

Теперь нужно сварить еще одну раму. Она делается индивидуальной – под конкретный электромотор, который будет использоваться в вашем станке. При выборе электромотора посмотрите в сторону асинхронных двигателей, так как они более надежны и долговечны. Здесь еще один момент: чем больше мощность, тем ровнее будет работать диск.

Установка оборудования на раму

Рама из профильных труб

Рама из профильных труб Теперь нужно своими руками подключить рабочий вал к электромотору. Как это будет сделано – не принципиально, если есть инструкция на чертеже, то следуйте ей. Если установка будет выполнена правильно, то оборудование обязано работать правильно и надежно.

Еще один момент: если какую-либо деталь вы самостоятельно изготовить не можете, то обратитесь за помощью к токарю. Он сможет вам изготовить правильный шкив под ремень или фланцы для закрепления.

Двигатель на раме лучше всего закрепить с помощью обычных болтов с гайками, рядом на раму прикрепите пульт управления и коробку с электросхемой и выключателем.

Швеллер, на котором закрепляется режущий элемент, обязательно должен быть подпружинен, чтобы, как только вы его отпускали, он возвращался в исходное положение. Пружину удобнее всего закрепить с помощью хомута и болтов.

Особенное внимание уделите электрической составляющей. Обязательно должна присутствовать кнопка экстренной остановки станка и цепь для пуска. При этом электродвигатель должен подключаться к электричеству не напрямую, а через коробку и автомат. Включение и запуск электромотора обеспечит трехполюсный пусковой автомат, через него же запитывается и кнопка отключения.

При окончательном монтаже своими руками не забудьте еще и о защитном кожухе, который прикроет ваши глаза от летящих искр.

Изготовление станка на основе обычной болгарки

Построить отрезной станок своими руками можно еще и из обычной болгарки. К примеру, у вас есть хорошая надежная болгарка фирмы Макита, и вам еще полноценный станок не нужен, так как пользоваться им вы будете время от времени. В этом случае вам так же, как и в предыдущем варианте, нужно своими руками сварить раму и станину, из трубы или швеллера сделать подвижную часть для установки болгарки.

Отрезной станок из болгарки Далее, вам придется под свою конкретную болгарку разработать крепление. Подвижная часть выполняется также подпружиненной, тут технология похожа.

Отрезной станок из болгарки Далее, вам придется под свою конкретную болгарку разработать крепление. Подвижная часть выполняется также подпружиненной, тут технология похожа. При изготовлении такого станка не забывайте еще и о том, что у болгарки существует такое понятие как обратный удар. Такое происходит, когда абразивный диск заклинивает в заготовке, и болгарка отстреливает назад. При этом осколки диска разлетаются во все стороны – это может серьезно травмировать человека, который работает. Поэтому при построении оборудования уделите внимание защитному кожуху, если его нет на болгарке.

Разборной станок из болгарки

Стационарная рама-стол для крепления болгарки

Стационарная рама-стол для крепления болгарки Теперь рассмотрим еще один способ сделать своими руками отрезной станок по металлу из болгарки. Выгода такой конструкции в том, что станок получиться разборным и переносным. Инструмент здесь понадобится тот же, что и для выполнения полноценного станка, о котором мы говорили выше.

Чертеж будет зависеть от модели конкретной болгарки.

Первое, что нужно знать о таком станке – он выполняется на основе двух рам, расположенных на одной оси. Здесь нижняя рама выполняется в виде подвижной струбцины и уголка, а крепление для болгарки делается перемещающимся по вертикальной линии.

Пружина присутствует и здесь – она нужна для возврата механизма подачи на исходную позицию. С помощью сварочного аппарата можно закрепить линейку со специальным ограничителем.

Запускается подобный станок с пусковой педали, которая включается в сеть с помощью низковольтного реле. Собрав все детали, вместе работоспособность конструкции проверяется на холостом ходу. Если все нормально работает, никакие механизмы не трутся друг о друга, то такой станок достаточно долго вам прослужит.

Учитывая то, что на болгарку можно установить различные диски, не забывайте и об особенностях материалов, которые вы планируете резать. И, главное, никогда не забывайте о технике безопасности при работе с металлорежущим оборудованием.

Видео: Самодельный отрезной станок с болгарки

promtu.ru

Отрезной станок по металлу

|

Давно хотел соорудить себе в мастерскую абразивно - отрезной станок для резки металла. Резать металл болгаркой не всегда удобно. С резкой листовой стали болгарка справляется отлично, но вот ровно отрезать уголок и профильные трубы болгаркой получается долго и не всегда удобно. Необходимо произвести разметку по всем сторонам и отрезать заготовку по одной стороне. Резка производится на земле в согнутом положении тела, придерживая заготовку ногой. Спина устает и искры летят во все стороны. А ровно отрезать круглую трубу еще сложнее и дольше. Удобнее это делать на отрезном станке по металлу, когда нет необходимости нагибаться, а заготовка надежно и безопасно закреплена в станке. Очень удобно на таком станке изготавливать навес из сотового поликарбоната или автоматические ворота. Станок был изготовлен из «того, что было под руками». Я рассказываю и показываю Вам, что получилось у меня, а Вы вносите свои поправки и делаете станок еще лучше из «того, что под руками» у Вас. Подробно описывать весь процесс изготовления я не считаю целесообразным, сделаю лишь акценты на важных (по моему представлению) моментах. Процесс изготовления нужно выполнять в следующем порядке:

Я изготавливал станок в другой последовательности и столкнулся с постоянными переделками и подгонками, из-за чего процесс затянулся. Если бы я сейчас решил изготовить станок, то делал все в таком порядке. Перед тем как начать изготовление отрезного станка, я изучил опыт других людей, из которого понял, что:

Двигатель я установил 3-х фазный, так как располагаю в мастерской напряжением 380В. Если у Вас напряжение 220 В. в этом случае Вам придется устанавливать пусковые конденсаторы, информации как это сделать в интернете много. Далее смотрим фотографии процесса изготовления.

Защитный кожух поднимается для замены использованного диска новым. Для этого нужно сверху открутить всего один болт М8.

Возможность регулирования наклона коромысла при помощи пластин металла. Подшипники на этот вал я не стал устанавливать, а просто просверлил сверху отверстия для смазки и заглушил их болтами М6.  Тиски для зажима заготовки я позаимствовал у старого отрезного станка заводского производства, но мне пришлось их немного переделать. У этих тисков гайка прижимного винта может разделяться на две половинки, это очень удобно при установки и снятии заготовки.  Возвратный механизм можно не делать, достаточно просто изменить центровку вала коромысла.  Искроуловитель. Процентов 97 всех искр попадают в съемный контейнер.При помощи упорного болта(снизу) можно регулировать максимальный угол наклона.

Как рассчитать необходимый диаметр шкивов.Будем исходить из того, что отрезной диск должен вращаться со скоростью 3000 об./мин. На дисках нанесена информация о максимально допустимой скорости вращения 4400 об/мин. Так что Вы сами решайте с какой скоростью у Вас будет вращаться диск, главное чтобы не больше 4400 об/мин. Для расчета диаметров шкивов необходимо знать:

Пример расчетов: Двигатель у нас вращается со скоростью 1500 об./мин. Отрезной диск должен вращаться со скоростью 3000 об./мин. У нас имеется шкив на вал отрезного диска диаметром 65 мм. Какой при этом должен быть вал на двигателе?

Как рассчитать длину ремня привода?Для расчета потребуются следующие данные:

Пример расчета. У нас два шкива диаметром 65мм и 130мм, соответственно радиусы у них 32,5мм и 65мм. Расстояние между их центрами у нас изменяемое (для того чтобы осуществлять натяжение приводного ремня), для примера расчета возьмем длину между центрами 500мм. Считаем половину окружности каждого шкива в миллиметрах и добавляем к полученному числу два расстояния от их центров (так как ремень проходит от одного шкива до другого и возвращается обратно к первому). 32,5мм х 3,14 (число Пи) = 102,05мм (длина половины окружности первого шкива) 65мм х 3,14 = 204,1мм (длина окружности второго шкива) 102,05 + 204,1 + 500 + 500 = 1306 мм (необходимая длина приводного ремня). Для более точного расчета нужно взять минимальную и максимальную длину расстояния между центрами, выбрать нечто среднее подходящее Вам.

Вот такой получился отрезной станок!Делайте такой же. Делайте еще лучше.Удачи Вам!Соблюдайте меры безопасности при его изготовлениии эксплуатации! |

factoryhand.ru

Отрезной станок своими руками: конструкция, схема, изготовление | Строительный портал

Работая режущим инструментом, например, болгаркой, многие мастера понимают, насколько проще делать резку металла при помощи простейшего станка – и работа удобнее, и линия среза идеальная. Но при просмотре цен на отрезной станок по металлу, пусть даже самый примитивный б/у-шный, появляется желание смастерить нечто вроде этого приспособления самостоятельно. Есть несколько способов сделать отрезной станок своими руками, например, на основе болгарки или диска. Все конструкции имеют свои минусы или очевидные преимущества.

Применение отрезных станков быту

В работе по металлу невозможно обойтись без сварки, резки, шлифовки и других типов обработки. Возможность иметь у себя в хозяйстве простейшие станки, для деревообработки и по металлу – это огромное подспорье домашнему мастеру. В тех местах, куда сложно добраться для выполнения работ, например, отрезать металлическую лестницу или что-то изменить в конструкции чердака, там понадобится болгарка или циркулярная пила. А нарезку равных кусков арматуры, прутьев, небольших труб и всевозможных заготовок из металла намного проще сделать на рабочей поверхности станка.

Этим же отрезным танком можно пользоваться и в других целях, чтобы резать алюминий, пластик и другие синтетические материалы. Однако не рекомендуется станки по металлу применять для целей деревообработки. Учитывая небольшие размеры бытового металлорежущего станка и общую простоту такой конструкции, его будет несложно разместить на своей усадьбе.

Для работ на станке понадобится хорошо освещенный участок во дворе или в гараже, розетка и ровная поверхность пола. А при ненадобности его всегда можно вынести в мастерскую, кладовую или подсобное помещение до очередного применения в хозяйстве. Некоторые конструкции самодельных станков можно собирать и демонтировать, рама или основание конструкции останется цельной.

Самодельный станок отрезной также можно не только использовать в доме, но и сдавать в аренду, чтобы окупить затраты на его изготовление – словом, это очень выгодное приспособление.

Классификация станков

Конструктивно все металлорежущие станки объединяют двигатель с передачей, отрезной диск и рабочая поверхность станка. На отрезной станок чертежи есть на большинстве сайтов, посвященных различным самоделкам. Зная основы принципа работы этого приспособления, несложно вносить свои коррективы, чтобы использовать те материалы и механизмы, которые уже есть в хозяйстве.

1. Мощность используемого мотора зависит о предполагаемой производительности, и с этим важно определиться до того, как делать отрезной станок. Большинство готовых отрезных станков имеют довольно высокую мощность – до 2000 Вт. Хотя станок для бытового использования может иметь меньшие параметры, все же не стоит забывать, что металл везде одинаковый.

2. Для сохранения мощности двигателя, на котором будет работать станок, важно избрать подходящий метод кинематической передачи. Наиболее распространенные – ременная и фрикфионная передача трения, каждый способ имеет свои преимущества. Передача зацепления – зубчатая, червячная, цепная, но последний вариант наиболее популярен. Ременная передача дает меньше всего шума и используется чаще всего на самодельных станках, а для более точных станков она не подходит из-за вероятности соскальзывания ремня. Однако при любой конструкции станка важно помнить о соблюдении техники безопасности.

3. Даже самодельный станок желательно снабдить тисками – для гарантированного удержания обрабатываемого материала. Твердосплавный диск или абразивный круг – выбор за мастером, в зависимости от того, что есть под руками, а также от наиболее часто выполняемых работ.

4. Параметры угла нарезки металла могут варьироваться от 45° до 90°, но обычно резка производится под прямым углом. Не каждый самодельный станок обладает подобным преимуществом.

5.Диаметр диска определяет высоту отрезаемого куска металла, но эти параметры можно менять. Например, широкую тонкостенную трубу можно поворачивать производя резку, но сложно закрепить тисками. Разметить объемную металлическую конструкцию на рабочей поверхности станка иногда тоже бывает проблематично. Отрезные станки, в большинстве случаев, имеют рабочий диаметр до 400 мм.

6. От скорости оборотов диска во многом зависит суммарная производительность ручного станка для точной резки металла. Большая скорость работы станка напрямую влияет и на качество резки.

7. Масса и габариты самодельного станка формируются в зависимости от материала общей конструкции, который желательно снабдить на ножках виброопорами.

8. От подачи режущего инструмента также зависит тип отрезного станка – маятниковый, с нижней или фронтальной подачей. Диск подается сверху при маятниковой подаче.

9. У самодельного станка может быть 2 отрезные головки или одна, соответственно, различают одноголовочные и двухголовочные варианты.

Абразивно-отрезной станок предназначен для резки металлической арматуры, прутьев, профилей, двутавра, труб разного диаметра, твердых деталей и профилей под разным углом. Работает абразивным кругом.

Ленточно-отрезной станок или ленточнопильный работает на основе принципа замкнутой металлической полосы с перемещением по шкивах.

В домашних условиях, проще всего соорудить отрезной дисковый станок по металлу. Есть несколько способов, как сделать отрезной станок своими руками, но наиболее понятен будут самый простейший метод.

Процесс изготовления станка на основе режущего диска

Для работы потребуются:

- стальной уголок,

- швеллер,

- дрель,

- сварочный аппарат,

- электродвигатель,

- подшипниковая пара,

- пусковая цепь,

- выключатель,

- катушка,

- деревянный щит или стальной лист для рабочей поверхности,

- коробка для обеспечения работы электросхемы.

1. После подготовки всего инструментария делают раму или общий каркас подходящих размеров, например, из уголка №25. Части конструкции на отрезной станок по чертежу замеряют и нарезают болгаркой, далее приступают к сварке. Готовая рама может быть посажена на виброопоры ножек, которые облегчат работу станка. Ножки проще сделать из того же профиля или трубок небольшого диаметра.

2. К полученному столу приваривают швеллер №10, выполняющий роль направляющей оси, он станет основой конструкции для крепления режущей части станка и соединения с мотором. Далее основные детали крепятся к швеллеру, включая две вертикальные стойки, укрепляемые болтами.

3. Далее из профилей необходимо сварить другую раму – это основание для крепления электродвигателя и основного режущего диска. С другой стороны рамы закрепляется электродвигатель мощностью порядка 1,5-2 кВт. Наиболее долговечными и надежными считаются асинхронные двигатели. Мотор нужно будут запитать от 3-фазной сети. Напоминаем, что движок большей мощности обеспечит более ровный срез и хорошую скорость выполнения работ по нарезке металла.

4. Способ крепления вала и общий принцип его подсоединения к конструкции – не принципиален. Нарезной станок, при грамотном обеспечении подачи оборотов от электромотора к вращающемуся валу, обязан надежно работать. Это ему поможет обеспечить клиновой ремень. Некоторые работы можно заказать токарю (вал с опорами, шкив под ремень и дисковые фланцы). Целесообразно сделать выступ фланца диаметром 32 мм.

5. Далее опорные подшипники крепятся в гнездах плит верхней рамы на швеллере. Болтами с гайкой можно закрепить двигатель и вал. Обеспечение работы электросхемы – в готовой коробке с переключателем, которую прикрепляют в нижней части рамы.

6. Соединение стоек с валом диаметром 12 мм делают при помощи одетой втулки. Чтобы она не соскальзывала, втулку и вал присоединяют с наименьшим зазором при скользящей посадке. На втулку приваривают коромысло от швеллера, чтобы его плечо находилось в соотношении 1:3.

7. Возле двигателя понадобится установить жесткую пружину – для обеспечения, возврата, подойдёт даже от эспандера. Пружины и цепи достаточно надежно закрепить болтами.

8. Электромотор устанавливается со стороны меньшего отрезка коромысла, а вал – с большей стороны. Ременная передача обеспечит движение вала.

9. Обязательно нужна кнопка экстренной остановки и пусковая цепь, при этом двигатель необходимо подсоединять через коробку и трехполюсный автомат, а кнопка остановки ведут к подключению в сеть напрямую. Подключение станка обеспечит трехполюсный пусковой автомат, запускающий электромотор.

10. Помните об искре, которая будут лететь от диска – обеспечьте его кожухом. Работу сначала проверяют на холостом ходу, и лишь убедившись в надежности конструкции, можно пробовать резку мягкого металл, например, алюминия, чтобы скорректировать все неточности. Рабочую поверхность конструкции можно сделать металлическую или деревянную и, покрытую плотной фанерой, если необходимо для работы – закрепите тиски.

Процесс изготовления станка на основе болгарки

Есть несколько способов того, как сделать отрезной станок по металлу своими руками - на эту тему есть несколько хороших видео.

Первый способ. Самое простейшее приспособление – каркас из трубы, которая одновременно послужит удобной ручкой. С одной стороны сваркой крепится поперечная планка, на которой должны быть отверстия под крепление болгарки. На эту основу будет крепиться подвижный вал на кусок уголка, эта же часть может крепиться на пол гаража или на рабочий стол. А с другой стороны закрепляют к пружине, при помощи которой станочная конструкция сможет возвращаться на исходную позицию. При грамотном креплении болгарки приспособление поможет производить более точную резку металла, освобождая при этом одну руку.

Не стоит забывать об обратном ударе болгарки, когда инструмент отбрасывает назад, если заклинивает абразивный диск. А осколки абразива о разрушения диска могут серьезно травмировать. Закрепленная на станок болгарка с закрытым кожухом такие последствия минимизирует. Однако простейшая конструкция не дает возможности выполнять высокоточную нарезку, например, когда нужно нарезать небольшие куски стального прута, которые требуют дальнейшей корректировки.

Второй способ трансформации болгарки в отрезной станок для работ по металлу. Это станок можно сделать разборным.

Для работы потребуются:

- сварочный аппарат,

- дрель,

- стальной уголок,

- профилированная труба,

- швеллер,

- пружина,

- реле,

- одинаковые подшипники,

- педаль,

- болты,

- деревянный щит или стальной лист для рабочей поверхности.

1. Необходим предварительный чертеж или эскиз, где обозначены все размеры и необходимые детали. Готовые чертежи на отрезной станок по металлу есть в интернете, но все равно придётся вносить свои коррективы, используя то, что уже имеется в хозяйстве. Легкий эскиз не требует точных замеров, достаточно соблюдать пропорции и иметь точное представление о каждом элементе конструкции. И помните, что придется менять каркас под разные размеры рабочего диска болгарки.

2. Две рамы на общей оси – основа простейшего каркаса станка, и лучше сварить их из металла. На нижнюю часть необходимо приварить то крепление, которое будет состоять из подвижной струбцины и прижимного уголка. Ту часть, на которой будет закреплена болгарка, нужно сделать перемещающейся по вертикали относительно нижней, подобно маятнику. Без пружины не обойтись, она нужна для возврата на исходную позицию. Дополнительно сваркой закрепите линейку с ограничителем – для точности замеров.

3. Запуск работы такого станка обеспечит пусковая педаль (кнопка), подсоединенная через низковольтное реле, подавая болгарке напряжение. Проверку конструкции после включения необходимо делать на холостом ходу. Если круг не задевает кожуха, свободно вращаясь, то можно применять конструкцию на практике – самодельный станок для резки металла готов.

4. Данная конструкция может быть разборной, а на болгарку можно устанавливать другие съемные диски. При работе с другими материалами помните об особенностях материалов во время их нарезки. Помните о технике безопасности и мерах предосторожности при выполнении работ по металлу.

О том, что в арсенале каждого хозяина должен быть отрезной станок, не стоит даже вспоминать. Нет потребности описывать, насколько необходимым и полезным является подобное оборудование. Это вполне очевидно. При помощи отрезного станка вы сможете быстро и аккуратно распилить на необходимые заготовки любой материал - алюминий, пластик и стальной прокат. Сегодня будем заниматься изготовлением отрезного станка своими руками.

Конструкция отрезного станка

Любая работа, связанная с металлом, требует его обработки и резки, для чего используются специализированные отрезные станки. Применение данного устройства крайне широко: от домашних нужд до огромных предприятий и заводов.

Необходимо заметить, что станки данного типа представляют из себя приспособления, которые позволяют проделывать поперечную резку металла - заготовки уголка, швеллера, прута, двутавра и других изделий.

Отрезной станок способен распиливать детали из любого вида металлов - от алюминия и ПВХ профиля до толстых заготовок из стали. Профиль можно отрезать под двумя углами: прямым и острым в 45 градусов. При помощи отрезного станка можно пилить и отрезать трубы большого и малого диаметров.

Самым главным элементом прибора, его «сердцем» является электрический двигатель и отрезной диск, которые между собой соединяются при помощи зубчатой или ременной передачи. Каждая из передач имеет свои преимущества перед другой. К примеру, ременная характеризуется более спокойным ходом, является более устойчивой к перегрузке и издает меньше шума. Ее можно устанавливать даже на мощное отрезное оборудование.

А зубчатая передача способна занимать мало места и благодаря этой характеристике подойдет для небольшого самодельного отрезного станка. Поэтому при выборе отрезного станка необходимо обращать внимание на тип передачи.

Практически все модели станков оснащены абразивными кругами, но иногда встречаются агрегаты и с твердосплавными дисками. Помимо этого, все отрезные пилы по металлу оборудованы тисками, которые способны надежно фиксировать заготовки.

Выбор отрезного станка

Если вам нужно выбрать отрезной станок, рекомендуется обратить внимание на определенные характеристики и возможности прибора, которые зависят от условий его использования. Одна из них уже была названа выше - наличие зубчатой или ременной передачи. А теперь следует привести другие особенности.

Мощность мотора - это параметр, от которого будет напрямую зависеть производительность оборудования. Отрезные станки, как правило, отличаются высокой мощностью, приблизительно 2000 Вт.

Дальше следует перейти к характеристике числа оборотов диска. Чем чаще будет вращаться отрезной диск, тем скорость работы прибора будет выше в целом. К тому же количество оборотов оказывает влияние и на качество полученных изделий.

Посмотрите в документации, какой диаметр имеет определенный диск ручного отрезного станка. От максимального размера будет зависеть максимальная высота детали, которую вы можете подвергнуть обработке на подобном устройстве. Зависимость в этом случае прямо пропорциональная: чем больше диаметр - тем больше высота, чем меньше диаметр - тем меньше высота. Обычно отрезные станки оборудованы дисками, диаметр которых находится в пределе 400 миллиметров.

Ещё одна важнейшая характеристика - угол резания, который способен определить положение детали в процессе распиливания относительно отрезного диска. Данный показатель можно регулировать, как правило, от прямого угла до острого угла в 45 градусов.

И последнее, на что вы должны посмотреть, — это вес отрезного станка. В ассортименте современных торговых сетей имеются мобильные модели, а есть достаточно громоздкие, больше ста килограммов.

Классификация отрезных станков по числу режущих головок

Разнообразные отрезные станки между собой различаются собственными параметрами: числом режущих головок, возможностями резания под регулируемым углом, способом подачи пильного диска. Зависимо от количества режущих головок, которые присутствуют в конструкции отрезного станка, выделяют одно- и двухголовочные станки.

Судя по названию, вы можете понять, что этот отрезной станок оборудован единственным режущим инструментом - пильным диском. Из этого следует, что такой самодельный отрезной станок по металлу имеет по сравнению с другими меньшую производительность. Для вырезания заготовки под деталь для рамного профиля, нужно совершать не одну операцию, а две.

Устанавливают на таких станках рольганги - приспособление, при помощи которого замеряют длину обрабатываемого профиля. Рольганги бывают входными и выходными. Выходной оборудован упорно-измерительным приспособлением, представленным в виде простейшей метрической линейки.

Однако бывает и ручной агрегат оптического исполнения или специальный автоматический, которые применяются в более высокоточных моделях. Оснастка первого варианта почти полностью исключает ошибки при работе и брак при изготовлении.

Двуголовочные отрезные станки, в отличие от одноголовочных, имеют в своей конструкции два режущих инструмента. Это позволяет вырезать рамный профиль за одну операцию, другими словами - за один проход. В данном оборудовании одна режущая головка является неподвижной, а другая может передвигаться на желаемое расстояние.

Для измерения расстояния, на котором расположены головки, в оборудовании используется = метрическая линейка, дополненная специальным цифровым табло или оптическим визором. Также вместо линейки принято использовать встроенную возможность автоматического перемещения рабочей головки на определенное расстояние.

Классификация станков по подаче режущего инструмента

По виду подачи инструмента, который осуществляет резку, чертежи отрезных станков бывают с маятниковой, фронтальной и нижней подачей. У отрезных станков с маятниковой подачей пилящий диск подается сверху. Причем если отрезной станок имеет один такой инструмент, то пильный диск подается в ручном или автоматическом режиме. Если станок отличается двухголовочной оснасткой, то подача пилы происходит исключительно в автоматическом режиме.

Для осуществления распила под углом диски в вертикальной плоскости могут проворачиваться. В некоторых моделях предусмотрена возможность горизонтального наклона пилы. В отрезном оборудовании с маятниковой подачей, наклон и поворот пильных дисков автоматизированного режима не имеет. Все следует проделывать вручную.

У отрезных станков, которые оснащены фронтальной подачей режущего инструмента, в автоматическом режиме происходит изменение наклона диска. В продаже имеются специальные модели, оборудованные специальными электронными блоками управления, позволяющими в память станка вносить до 99 разных видов профилей, что можно вырезать.

Имеются возможности расчета всех параметров распила, и это происходит в автоматическом режиме. Отрезные станки с фронтальной подачей режущего инструмента запоминают до 100 разных видов конструкций окон и дверей. Во многих станках, при помощи записи определенных команд на дискете, в память станка можно загружать карты резов, в отличие от самодельных отрезных станков из болгарки.

Отрезным станкам, которые обладают нижней подачей диска, присуще более универсальное назначение. Рабочий инструмент для реза подается в таких станках полностью автоматически. Его наклон может происходить в любом направлении. Благодаря данной характеристике гибочные станки этого типа, не зависимо от того, являются они одноголовочными или двуголовочными, способны выполнять сложные пространственные резы, которые используются при изготовлении светопрозрачных конструкций.

Изготовление отрезного станка

В сфере торговли представлено множество станков по различной цене, но вы можете собрать правильно своими руками отрезной станок из подручных материалов с характеристиками, которые нужны именно вам.

В процессе работы вам понадобятся такие инструменты и материалы: швеллер, уголок, сварочный аппарат, дрель, катушка, вал, подшипниковая пара, электрический двигатель, автомат, пусковая цепь, кнопка и электрокоробка для компоновки электросхемы.

Изготовление следует начинать из каркаса-рамы, размеры которой должны быть 40 на 60 на 120 сантиметров. Материалом для рамы служит уголок №25, нарежьте болгаркой заготовки и сварите. Сварив раму, необходимо приварить к ней ножки из уголка или того же профиля. Сверху приварите к столу швеллер №10, который выполняет функцию направляющей и укрепляет раму и само собой всю конструкцию. К нему крепятся болтами две вертикальные стойки.

Затем нужно из профильной трубы размерами 60 на 45 сварить вторую раму, которая предназначается для монтажа на ней электрического двигателя и вала для отрезного камня. Установите в задней части рамы поворотную плиту, на которой следует закрепить электродвигатель, что имеет мощность 1,5 кВт.

Предпочтение рекомендуется отдавать асинхронным двигателям, которые считаются более надежными и долговечными. Практика показывает, что для чтобы, самодельный отрезной станок правильно функционировал, идеально подойдет «трёх тысячник», который имеет мощность 2,2 кВт и питается от трёхфазной сети.

Подойдет и «полутора тысячник», но рекомендуется передаточный показатель ременной передачи выбрать таким способом, чтобы на валу наблюдалось близко 6000 оборотов в минуту. В ситуации питания от однофазной сети, необходимо увеличить мощность двигателя на 30% и использовать пусковой и рабочий конденсаторы.

Конструкция вала и принцип его крепления могут быть произвольными, главное помнить, что передача вращения от электрического двигателя к валу должна передаваться с помощью клинового ремня. Рабочий вал с опорами, шкивом под ремень и фланцами под диск лучше заказать токарю, при этом стоит обеспечить выступ фланца Ø32 миллиметров.

На вал нужно установить шкив и опорные подшипники. Укрепить их следует в гнездах плит, что имеются на верхней раме. Для расположения электросхемы желательно купить коробку, прикрепив ее внизу рамы отрезного станка. Вал и двигатель крепятся при помощи гаек и болтов.

Стойки соединяются валом Ø12 миллиметров с одетой втулкой. Для избегания торцевых движений диска вал и втулку соединяют с минимальным зазором со скользящей посадкой. К этой втулке необходимо приварить коромысло из швеллера №10, что имеет размер 800 миллиметров, причем так, чтобы плечи находились в соотношении 1 к 3.

Ход коромысла ограничен цепью, а со стороны мотора для облегчения возврата устанавливают пружины, к примеру, от спортивного эспандера. Крепления пружин и цепей проделывают с помощью болтов. Электродвигатель крепят на меньшей части коромысла, рабочий вал - на большей. Передача движения осуществляется при помощи ременной передачи.

Для компоновки электрической схемы необходима готовая коробка, стоимость которой намного дешевле, чем при изготовлении своими руками. Для подключения станка вам необходим пусковой трехполюсный автомат, его следует подключать к двигателю, пусковая цепь и кнопка экстренной остановки. Мотор подсоединяется через трехполюсный автомат и коробку, кнопка экстренной остановки - напрямую.

И напоследок запомните, что стол принято изготавливать из строганной доски, а с целью выравнивания мелких неровностей - покрывать фанерой. После того, как сделали отрезной станок, его можно подключить к электросети и провести пробный пуск. Убедитесь в правильной работе отрезного станка, закрепите на вал отрезной диск и приступайте к работе.