Стационарные экологические посты для пао газпром. Экологическая политика ОАО «Газпром

Нефтепереработка – многоступенчатый процесс физической и химической обработки сырой нефти, результатом которого является получение комплекса нефтепродуктов. Переработку нефти осуществляют методом перегонки, то есть физическим разделением нефти на фракции.

Различают первичные и вторичные процессы переработки нефти. К первичным процессам относится прямая (атмосферно-вакуумная) перегонка нефти, в процессе которой углеводороды нефти не подвергаются химическим превращениям. В результате вторичных процессов (крекинг, риформинг) происходит изменение структуры углеводородов в процессе химических реакций.

Первичная переработка нефти. Прямая перегонка, или разделение нефти на фракции, основана на разной температуре кипения углеводородов разной молекулярной массы и осуществляется при нормальном атмосферном давлении и температуре до 350 °С.

Перегонка нефти производится на атмосферных или атмосферно-вакуумных установках, состоящих из трубчатой печи, ректификационной колонны, теплообменников и другой аппаратуры.

Вторичная переработка нефти. Прямогонные продукты не удовлетворяют требованиям современной техники и поэтому подвергаются дальнейшей переработке. Прямогонные бензины содержат сернистые соединения, ухудшающие экологические показатели топлив, вызывающие коррозию двигателя, отравляющие катализаторы, поэтому их подвергают гидроочистке.

Гидроочистка – это термокаталитический процесс, обеспечивающий гидрирование сероорганических соединений нефти до сероводорода, который затем улавливается и отделяется. Крекинг – расщепление тяжелых углеводородов для получения дополнительного количества бензинов и дизельных топлив. Различают следующие виды крекинга:

- термический – производится при 500 - 750 °С и давлении 4 – 6 МПа, выход бензина при этом достигает 60 – 70 %.

- каталитический – производится с использованием катализаторов.

Риформинг каталитический – процесс получения высокооктановых компонентов бензинов из бензиновых и лигроиновых фракций нефти.

Алкилирование – введение в молекулы углеводородов соединений алкила. Применяется для получения высокооктановых компонентов бензина.

Классификация и показатели качества нефти.

Существует несколько классификаций нефти. В соответствии с ГОСТ Р нефть классифицируется по физико-химическим свойствам, степени подготовки, содержанию сероводорода и легких меркаптанов на классы, типы, группы, виды. Признаки классификации нефти одновременно являются показателями, по которым осуществляется приемка нефти по качеству.

В зависимости от массовой доли серы нефть подразделяют на классы 1 – 4:

1 класс – малосернистая;

2 класс – сернистая;

3 класс – высокосернистая;

4 класс – особо высокосернистая.

По плотности, а при поставке на экспорт – дополнительно по выходу фракций и массовой доле парафина нефть подразделяют на пять типов:

0 тип – особо легкая;

1 тип – легкая;

2 тип – средняя;

3 тип – тяжелая;

4 тип – битуминозная.

По степени подготовки нефть подразделяют на группы 1 – 3 по таким показателям, как содержание воды, концентрация хлористых солей, давление насыщенных паров, массовая доля механических примесей.

По массовой доле сероводородов и легких меркаптанов нефть подразделяют на 2 вида.

Условное обозначение нефти состоит из четырех цифр, соответствующих обозначениям класса, типа, группы и вида нефти. При поставке нефти на экспорт к обозначению типа добавляется индекс «э».

Технологическая классификация нефти действует в России с 1967 г. и определяет использование ее как сырья для тех или иных нефтепродуктов. По технологической классификации нефти подразделяют на:

Классы (1 – 3) – по содержанию серы;

Типы (Т1 – Т3) – по выходу светлых фракций, перегоняемых до 350 °С;

Группы (М1 – М4) – по потенциальному содержанию базовых масел;

Подгруппы (И1 – И2) – по индексу вязкости базовых масел;

Виды (П1 – П2) по содержанию парафинов в нефти.

Химическая классификация подразделяет нефти различных месторождений по их углеводородному составу на шесть групп:

Парафиновые

Нафтеновые

Ароматические

Парафино-нафтеновые

Парафино-нафтено-ароматические

Нафтено-ароматические

Нефтепродукты. Виды и характеристика моторных бензинов

Ассортимент нефтеперерабатывающей промышленности насчитывает более 500 наименований газообразных, жидких и твердых нефтепродуктов в зависимости от их назначения. Нефтепродукты по назначению классифицируются на следующие группы: топлива, нефтяные масла, парафины и церезины, ароматические углеводороды, нефтяные битумы, нефтяной кокс и прочие нефтепродукты.

Топливом - горючие вещества для получения при их сжигании тепловой энергии. Практическая ценность топлива определяется количеством теплоты, выделяющейся при его полном сгорании.

Моторные бензины.

Моторные бензины предназначены для поршневых авиационных и автомобильных двигателей внутреннего сгорания с принудительным воспламенением.

Современные автомобильные и авиационные бензины должны удовлетворять следующим требованиям:

Иметь хорошую испаряемость, позволяющую получить однородную топливовоздушную смесь при любых температурах;

Иметь групповой углеводородный состав, обеспечивающий устойчивый, бездетонационный процесс сгорания на всех режимах работы двигателя; не изменять своего состава и свойств при длительном хранении;

Не оказывать вредного влияния на детали топливной системы и окружающую среду.

Автомобильные бензины используются в бензиновых двигателях внутреннего сгорания. Основные показатели качества бензинов – фракционный состав и октановое число. Фракционный состав характеризуется температурой начала кипения, температурами испарения. Октановое число является основным показателем качества бензина, характеризующим его детонационную стойкость. Детонацией - сгорание топливной смеси в цилиндре двигателя. Если марка бензина содержит буквенный индекс «И», то это значит, что октановое число данного бензина определяют исследовательским методом; если только букву «А» – моторным.

Авиационные бензины. Авиационные бензины предназначены для применения в поршневых авиационных двигателях.

Реактивные топлива предназначены для использования в современных самолетах с воздушно-реактивными двигателями.

Дизельное топливо предназначено для быстроходных дизельных и газотурбинных двигателей наземной и судовой техники

Лекция № 17

Тема: Нефть и ее переработка

Нефть – жидкое горючее ископаемое. Название получила от персидского слова «нафта» – вытекающая, просачивающаяся. Это маслянистая жидкость, с характерным запахом, от светло-бурого до черного цвета, сложного по составу (входят предельные УВ(парафины), нафтены, ароматические УВ, смолы и асфальтены). По составу нефть различная в зависимости от месторождений. Плотность нефти 0,82-0,95 г/см 3 . Элементный состав: С 84-87%, Н 12-14%, S 0,1-5%, О и N (в сумме) до 1%.

Мировые разведанные запасы нефти оцениваются ≈ 95 млрд. т.

Наиболее крупные месторождения:

за рубежом : в Саудовской Аравии, Кувейте, Ираке, Иране, Алжире, Ливии и США.

В России : Самотлорское месторождение, Усть-Балыкское, Сургутское, в западной Сибири, Арланское, Башкирское, Усинское.

* История развития переработки нефти см. Соколов Р.С. Химическая технология. Том 2,С. 119 – 121.

Методы добычи нефти:

1. Фонтанный;

2. Компрессорный;

3. Глубинно-насосный.

Зависят от условий залегания и давления в нефтеносном пласте.

Для добычи нефти бурят скважины диаметром 15-25 см до нефтеносного пласта, глубиной порядка 5000 м.При бурении в скважины опускают колонны, состоящие из свинченных друг с другом стальных труб.

Переработка нефти

Нефть как топливо непосредственно почти не применяется, а перерабатывается в товарные нефтепродукты.

1. Первичная переработка нефти:

(физические процессы)

- очистка : обезвоживание, обессоливание, отгонка летучих УВ (газовый конденсат);

- перегонка : термическое разделение нефти на фракции, основанное на разности t кип. УВ, имеющих разную молекулярную массу.

Фракционная перегонка нефти осуществляют в атмосферных трубчатых установках, которые состоят из трубчатой печи и ректификационной колонны. В трубчатой печи нефть нагревается за счет теплоты выделяющегося при сжигании природного газа до высокой температуры (350 – 400 ̊С), при которой еще не идет разложение УВ(крекинга). В ректификационной колонне смесь паров УВ разделяется при атмосферном давлении на отдельные фракции.

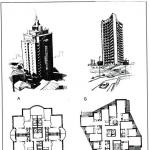

Схема установки для перегонки нефти

Ректификационная колонна вертикальный стальной цилиндр диаметром 4-5 м, h=35-45 м, снаружи изолированный асбестом.

Внутри колонны имеется примерно 40 стальных горизонтальных перегородок – тарелок с патрубками, которые сверху прикрыты колпачками имеющие зубчатые нижние края, через эти патрубки и колпачки проходят пары нефти, которые поднимаются по колонне снизу в вверх. По сливному стакану жидкость (флегма) стекает на ниже расположенной тарелки. Пары УВ поднимаются вверх, не испарившаяся часть нефти стекает вниз, перетекая с одной тарелки на другую, разделяясь на фракции.

Обязательными условиями для проведения ректификации является:

1. Непрерывная подача в колонну холодной флегмы – орошение ; часть конденсата летучих УВ (например, бензина) возвращается обратно на верхнюю тарелку колонны.

2. Установление хорошего контакта на каждой тарелке между стекающей вниз более холодной флегмы и поднимающимися вверх горячими парами.

Пары в виде пузырьков, выходящих между зубами колпачков пробулькивают через слой флегмы, благодаря чему пары нагреваемой флегмы испаряя из нее летучие УВ, а не летучие УВ паров в следствие охлаждения конденсируются и стекают на тарелку, т.е. на каждой тарелке идет обмен теплом между парами и конденсатом.

Состав и выход продукта прямой гонки зависит от типа процесса и состава нефти. Часто используют двухступенчатую перегонку нефти, когда первая ректификационная колонна работает при атмосферном давлении, а ее тяжелая фракция разделяется во второй ректификационной колонна в вакууме, так как при пониженном давлении снижается t кип. веществ.

Производительность 4000-9000 т/сут. считая на нефть. Выход бензина при прямой перегонки нефти составляет 10-15 % от веса нефти, следовательно, это количество не может покрыть огромные потребности в нем авиации и автотранспорта.Потому нефтепродукты прямой гонки (мазут, газойль, соляровое масло) подвергаются вторичной переработке: крекингу и риформингу (химические процессы).

Крекинг нефтепродуктов

Крекинг – расщепление УВ с длинной цепью и образование УВ с меньшим числом атомов. Разработан Шуховым 1890 г.

Крекинг бывает: термический и каталитический.

Химизм крекинга

Крекинг – это сложный химический процесс, так как сырьем является смесь различных УВ. Наименее устойчивыми к нагреванию являются парафины, наиболее устойчивыми – нафтены и ароматические УВ.

При температуре 450-550̊С идет распад молекулы парафина с разрывом связи по середине цепи с образованием предельного УВ и непредельного:

С 16 H 34 → C 8 H 18 +C 8 H 16

С 8 H 18 → C 4 H 10 +C 4 H 8

У низших парафинов наблюдается дегидрирование:

С 4 H 10 → C 4 H 8 +H 2

Превращение нафтенов протекает следующим образом:

1. Разрыв боковых цепей (как у парафинов);

2. Дегидрирование шестичленных нафтенов с образованием ароматических УВ:

У ароматических УВ преобладают реакции конденсации, что приводит к образованию УВ с большим числом бензольных колец, а также разрыв боковых цепей у гомологов бензола.

Превращение олефинов:

1. Полимеризация с образованием олефинов >Mm и разветвленной углеродной цепью.

2. Реакции распада с образованием диенового УВ и парафина:

или: С 8 H 1 6 →2С 4 H 8

3. Конденсация с диеновыми УВ:

Таким образом, при крекинге:

1). В результате распада УВ образуются вещества с меньшей молекулярной массой и низкой t кип. , и наряду с бензиновой фракцией получается газ крекинга.

2). В результате реакций конденсации образуются вещества с большей, чем у исходных УВ, молекулярной массы – входящие в состав неперегоняющегося остатка (крекинг – остаток) и кокса.

Каталитический крекинг

Катализатор – алюмосиликат -ускоряет крекинг, что позволяет провести его в более мягких условиях (при 450-500° С и давлении 1,5-2 ат).

Сырьем являются широкая фракция с т. кип. 350-500° С, получаемая перегонкой в вакууме мазута, и газойль-соляровая фракция из установок термического крекинга и коксования. Сырье полностью испаряется, и пары его подвергаются крекингу на поверхности катализатора - искусственно полученного алюмосиликата (в виде мелких шариков или пыли) или цеолита.

Под влиянием катализатора наряду с рассмотренными выше реакциями распада, полимеризации и конденсации углеводородов интенсивно протекают также процессы, не наблюдающиеся при термическом крекинге: изомеризация олефинов, приводящая к разветвлению углеродной цепи; перераспределениеводорода (отщепление его от соединений, вступающих в реакции конденсации с постепенным образованием кокса, отлагающегося на поверхности катализатора, неприсоединение отщепляющегося водорода к непредельным углеводородам). Поэтому бензин каталитического крекинга почти не содержит непредельных углеводородов; содержание в немароматических углеводородов, нафтенов и изопарафинов выше, чем в бензине термического крекинга. Этот бензин вне независимости от состава сырья имеет октановое число 77-80 без добавки этиловой жидкости; выход его составляет 30-35%; кроме того, из паров выделяется 25-30% газойля, который по составу значительно отличается от исходного газойля, вследствие чего не может быть использован для каталитического крекинга и вводится в дизельное топливо. Образуется также тяжелая фракция (13-20%), которую вводят в котельное топливо; количество газа крекинга (12-20%) и кокса (8%) значительно больше, чем при термическом крекинге.

Катализатор вследствие отложения на нем кокса быстро (через 5-10 мин) теряет свою активность. По предложению Н. Д. Зелинского восстановление его активности можно достичь выжиганием кокса - пропусканием через него воздуха при 550-600° С. Это потребовало разработки способа, в основу которого был положен новый принцип - использование движущегося катализатора. Катализатор движется некоторое время вместе с парами нефтепродукта в реакторе, а затем отделяется и направляется для регенерации в другой аппарат – регенератор, откуда снова непрерывно поступает на смещение с нефтепродуктом.

Одной из разновидностей этого способа является крекинг в «кипящем» слое катализатора, при котором катализатор применяется в виде пыли, а в последнее время также и в виде мельчайших (диаметром 0,05 мм) шариков. Сырье, нагретое в теплообменнике и в трубчатой печи до 350° С, смешивается с непрерывно поступающим из стояка регенерированным катализатором, температура которого около 600°С, и испаряется. Таким образом, нагревание совершается также посредством катализатора - он является теплоносителем. Пары сырья выносят катализатор в реактор 5 через решетку с большим числом мелких отверстий. В реакторе создается кипящий слой катализатора и поддерживается температура 470-500° С и давление 1,6 ат. Пары продуктов крекинга отделяются от катализатора в циклоне поступаютв ректификационную колонну, орошаемую бензином и тяжелой флегмой, собирающейся на дне колонны. Частьфлегмы (она содержит пыль катализатора) присоединяют к исходному сырью. Катализатор непрерывно удаляется через кольцеобразное пространство в нижней части реактора, где он продувается перегретым паром для испарения летучих углеводородов и, подхваченный струёй воздуха, поступает в регенератор, в котором также создается кипящий слой. Продукты горения кокса отделяются от катализатора в циклоне 9. Производительность установки составляет около 4000 т в сутки, считая на исходное сырье.

Термический крекинг

Термическому крекингу подвергают тяжелое (состоящее из углеводородов с большей молекулярной массой) сырье - мазут и полугудрон - на двухпечной установке.

Чтобы избежать образования большого количества газа и закоксовывания аппаратов, мазут подвергают сперва крекингу в более мягких условиях так называемому легкому крекингу при 470-490° С, нагревая его в трубчатой печи 1. При этом наряду с небольшим количеством бензина (8-15%) образуется также газойль – соляровая фракция, которую направляют на глубокий крекинг, проводимый в более жестких условиях (530-550° С), в другую печь 2. Образовавшаяся смесь паров и жидкости из обеих печей поступает в реакционную камеру 3, которую она проходит сверху вниз, для продолжения крекинга. Вся эта часть установки находится под повышенным давлением, что препятствует образованию газа крекинга, уменьшает объем паров и тем самым способствует улучшению передачи теплоты и повышению производительности установки. Из реакционной камеры смесь поступает тонкой струей через редукционный вентиль 4, снижающий давление до 8-12ат,в нижнюю часть испарителя 5, где жидкость (при 400° С) частично испаряется и отделяется крекинг-остаток (55-80% от сырья). Пары проходят последовательно через две ректификационные колонны6и 7. В первой колонне конденсируется тяжелая фракция с высокой температурой кипения, с которой смешивается поступающий сюда мазут, во второй – не успевший полностью прокрекироваться газойль – соляровая фракция. Осуществляя циркуляцию обеих фракций, проводя крекинг осторожно и постепенно, достигают выхода бензина 30-35%, считая на мазут; выход бензина из полугудрона составляет всего 15-20%. Производительность установки-до 1500 т мазута в сутки.

Крекинг

Полученный бензин

Риформинг – вторичный процесс переработки нефтепродуктов, приводящий к изменению структуры молекул или к их объединению в более крупные.

Путем риформинга получают:

Ароматические УВ;

УВ разветвленного строения.

Таким образом, низкокачественные бензинные фракции превращают в высококачественные, т.е. увеличивается детонационная устойчивость горючего.

Реформинг используется с целью получения сырья для нефтехимической промышленности.

Например:

1. Циклизация и ароматизация:

2. Изомеризация:

3. Алкилирование:

4. Циклодегидрированиеалкенов:

В зависимости от цели процесса существуют 2 вида каталитического риформинга:

Ароматизация – получение ароматических УВ;

Облагораживание бензина – получение бензина с высоким октановым числом.

Эти процессы различаются исходным сырьем, технологическим режимом и составом полученных продуктов.

Октановое число бензина

Состав бензина сильно влияет на легкость и его воспламенения и сжигания. Преждевременное сгорание бензина (детонация) приводит к износу двигателя и падению его мощности. Причины детонации является образование нестойких перекисных соединений в следствии окисления УВ во время сжатия.

Наиболее склонные к детонации – УВ нормального строения, УВ с разветвленной цепью детонируют слабо.

Условно было принято: октановое число n-гептана =0, так как он легко детонирует, а изооктан (2,2,4-триметилпентан)=100 стойкого к детонации.

Октановое число бензина находят путем сравнения его с различными смесями этих двух УВ и оно равно объемному проценту изооктана в смеси, которая детонирует как данный бензин.

Например, если бензин детонирует как смесь 76% изооктана и 24% n-гептана, то его октановое число равно 76.

Стойкость бензина к детонации сильно повышается при растворении в нем небольших количеств антидетонатора – тетроэтилсвинцаPb(C 2 H 5) 4 – ЯД!ТЭС вводится в виде смеси с бромистым этилом и α-хлорнафталином, называется этиловой жидкостью , которая удаляет из двигателя образующиеся окислы Pb, переводя их летучие галогениды. Этиловую жидкость добавляют в количестве 1,5 – 4 мл на 1 кг бензина.

Синтез МТБЭ в присутствии кислотного катализатора осуществляется путем алкилирования метанола изобутиленом по обратимой реакции. Реакция протекает в жидкой фазе с выделением тепла. Тепловой эффект реакции составляет 41,8 кДж/моль. Равновесие реакции смещается вправо при повышении давления и снижении температуры. Процесс синтеза МТБЭ ведут при температуре от 50 до 100 о С и давлении, необходимом для поддержания реагентов в жидкой фазе. При правильно подобранных режимах побочные реакции можно практически полностью подавить, обеспечив селективность процесса 98 % и выше.

Нефтепереработка – достаточно сложный процесс, для проведения которого требуется привлечение . Из добытого природного сырья получают множество продуктов – разные типы топлива, битумы, керосины, растворители, смазки, нефтяные масла и другие. Переработка нефти и начинается с транспортировки углеводородов на завод. Производственный процесс происходит в несколько этапов, каждый из которых очень важен с технологической точки зрения.

Процесс переработки

Процесс переработки нефти начинается с ее специализированной подготовки. Это вызвано наличием в природном сырье многочисленных примесей. В нефтеносной залежи содержится песок, соли, вода, грунт, газообразные частицы. Для добычи большого количества продуктов и сохранения месторождения энергоресурса используют воду. Это имеет свои преимущества, но значительно снижает качество полученного материала.

Наличие примесей в составе нефтепродуктов делает невозможной их транспортировку к заводу. Они провоцируют образование налета на теплообменных аппаратах и других емкостях, что значительно снижает их срок службы.

Поэтому добытые материалы подвергаются комплексной очистке – механической и тонкой. На данном этапе производственного процесса происходит разделение полученного сырья на нефть и . Это происходит при помощи специальных нефтяных сепараторов.

Для очистки сырья в основном его отстаивают в герметических резервуарах. Для активации процесса разделения материал подвергают действию холода или высокой температуры. Электрообессоливающие установки применяются для удаления, содержащихся в сырье, солей.

Как происходит процесс разделения нефти и воды?

После первичной очистки получают труднорастворимую эмульсию. Она представляет собой смесь, в которой частички одной жидкости равномерно распределяются во второй. На этом основании выделяют 2 типа эмульсий:

- гидрофильная. Представляет собой смесь, где частицы нефти находятся в воде;

- гидрофобная. Эмульсия в основном состоит из нефти, где находятся частички воды.

Процесс разрушения эмульсии может происходить механическим, электрическим или химическим способом. Первый метод подразумевает отстаивание жидкости. Это происходит при определенных условиях – подогрев до температуры 120-160 градусов, повышение давления до 8-15 атмосфер. Расслаивание смеси обычно происходит в течение 2-3 часов.

Чтобы процесс разделение эмульсии прошел удачно, необходимо не допускать испарение воды. Также выделение чистой нефти осуществляется при помощи мощных центрифуг. Эмульсия разделяется на фракции при достижении 3,5-50 тысяч оборотов в минуту.

Применение химического метода подразумевает применение специальных поверхностно-активных веществ, называемых деэмульгаторами. Они помогают растворить адсорбционную пленку, в результате чего нефть очищается от частиц воды. Химический метод зачастую применяется совместно с электрическим. Последний способ очистки подразумевает воздействие на эмульсию электрического тока. Он провоцирует объединение частиц воды. В результате он легче удаляются из смеси, что позволяет получить нефть высочайшего качества.

Первичная переработка

Добыча и переработка нефти происходит в несколько этапов. Особенностью производства различных продуктов из природного сырья считается то, что даже после качественной очистки полученный продукт не подлежит применению по прямому назначению.

Исходный материал характеризуется содержанием различных углеводородов, которые существенно отличаются молекулярным весом и температурой кипения. В его составе присутствуют вещества нафтеновой, ароматической, парафиновой природы. Также в исходном сырье содержатся сернистые, азотистые и кислородные соединения органического типа, которые также должны быть удалены.

Все существующие способы переработки нефти направлены на ее разделение на группы. В процессе производства получают широкий спектр продукции с разными характеристиками.

Первичная переработка природного сырья осуществляется на основании разных температур кипения ее составляющих частей. Для осуществления данного процесса привлекаются специализированные установки, которые позволяют получить различные нефтепродукты – от мазута до гудрона.

Если перерабатывать природное сырье таким способом, не удастся получить материал, готовый к дальнейшему использованию. Первичная перегонка направлена лишь на определение физико-химических свойств нефти. После ее проведения можно определить необходимость осуществления дальнейшей переработки. Также устанавливают тип оборудования, которое необходимо привлечь для выполнения нужных процессов.

Первичная переработка нефти

Способы перегонки нефти

Выделяют следующие методы переработки нефти (перегонки):

- однократное испарение;

- многократное испарение;

- перегонка с постепенным испарением.

Метод однократного испарения подразумевает переработку нефти при воздействии высокой температуры с заданным значением. В результате образуются пары, которые поступают в специальный аппарат. Его называют испарителем. В данном устройстве цилиндрической формы пары отделяются от жидкостной фракции.

При многократном испарении сырье подвергают обработке, при которой несколько раз осуществляют повышение температуры по заданному алгоритму. Последний способ перегонки является более сложным. Переработка нефти с постепенным испарением подразумевает плавное изменение основных рабочих параметров.

Оборудование для перегонки

Промышленная переработка нефти осуществляется при помощи нескольких аппаратов.

Трубчатые печи. В свою очередь их также разделяют на несколько видов. Это атмосферные, вакуумные, атмосферно-вакуумные печи. При помощи оборудования первого типа осуществляется неглубокая переработка нефтепродуктов, что позволяет получить мазут, бензиновые, керосиновые и дизельные фракции. В вакуумных печах в результате более эффективной работы сырье разделяют на:

- гудрон;

- масляные частицы;

- газойлевые частицы.

Полученные продукты полностью подходят для производства кокса, битума, смазочных материалов.

Ректификационные колонны. Процесс переработки нефтяного сырья при помощи данного оборудования подразумевает ее нагревание в змеевике до температуры 320 градусов. После этого смесь поступает в промежуточные уровни ректификационной колонны. В среднем она имеет 30-60 желобов, каждый из которых размещен с определенным интервалом и оснащен ванной с жидкостью. Благодаря этому пары стекают вниз в виде капель, поскольку образуется конденсат.

Существует также переработка с помощью теплообменных аппаратов.

Вторичная переработка

После определения свойств нефти, в зависимости от потребности в определенном конечном продукте, выбирается тип вторичной перегонки. В основном она заключается в термически-каталитическом воздействии на исходное сырье. Глубокая переработка нефти может происходить при помощи нескольких методов.

Топливный. Применение данного способа вторичной перегонки позволяет получить ряд высококачественных продуктов – автомобильных бензинов, дизельных, реактивных, котельных топлив. Для осуществления переработки не нужно привлекать много оборудования. В результате применения данного метода из тяжелых фракций сырья и осадка получают готовый продукт. К топливному методу перегонки относят:

- крекинг;

- риформинг;

- гидроочистку;

- гидрокрекинг.

Топливно-масляный. В результате применения данного метода перегонки получают не только различные топлива, но и асфальт, смазочные масла. Это осуществляется при помощи метода экстракции, деасфальтизации.

Нефтехимический. В результате применения данного метода с привлечением высокотехнологичного оборудования получают большое количество продукции. Это не только топливо, масла, а и пластмассы, каучук, удобрения, ацетон, спирт и многое другое.

Как из нефти и газа получаются окружающие нас предметы - доступно и понятно

Данный метод считается более всего распространенным. С его помощью осуществляется переработка сернистой или высокосернистой нефти. Гидроочистка позволяет существенно повысить качество получаемых видов топлива. Из них удаляют различные добавки – сернистые, азотистые, кислородные соединения. Обработка материала происходит на специальных катализаторах в водородной среде. При этом температура в оборудовании достигает показателей 300-400 градусов, а давление – 2-4 Мпа.

В результате перегонки, содержащиеся в сырье, органические соединения разлагаются при взаимодействии с водородом, циркулирующем внутри аппарата. В итоге образуется аммиак, сероводород, которые удаляются из катализатора. Гидроочистка позволяет переработать 95-99% сырья.

Каталитический крекинг

Перегонка осуществляется при помощи цеолитсодержащих катализаторов при температуре 550 градусов. Крекинг считается очень эффективным методом переработки подготовленного сырья. С его помощью из мазутных фракций можно получить высокооктановый автомобильный бензин. Выход чистого продукта в данном случае составляет 40-60%. Также получают жидкий газ (10-15% от исходного объема).

Каталитический риформинг

Риформинг осуществляется при помощи алюмоплатинового катализатора при температуре 500 градусов и давлении 1-4 Мпа. При этом внутри оборудования присутствует водородная среда. Данный метод применяется для превращения нафтеновых и парафиновых углеводородов в ароматические. Это позволяет существенно повысить октановое число производимой продукции. При использовании каталитического риформинга выход чистого материала составляет 73-90% от залученного сырья.

Гидрокрекинг

Позволяет получить жидкостное топливо при воздействии высокого давления (280 атмосфер) и температуры (450 градусов). Также данный процесс происходит с применением сильных катализаторов – оксидов молибдена.

Если гидрокрекинг сочетать с другими методами переработки природного сырья, выход чистых продуктов в виде бензина и реактивного топлива составляет 75-80%. При применении качественных катализаторов их регенерация может не проводиться 2-3 года.

Экстракция и деасфальтизация

Экстракция подразумевает разделение подготовленного сырья на нужные фракции при помощи растворителей. В дальнейшем производится депарафинизация. Она позволяет существенно снизить температуру застывания масла. Также для получения продукции высокого качества ее подвергают гидроочистке. В результате проведения экстракции можно получить дистдизельное топливо. Также с помощью данной методики производят извлечение ароматических углеводородов из подготовленного сырья.

Деасфальтизация необходима для того, чтобы из конечных продуктов дестиляции нефтяного сырья получить смолисто-асфальтеновые соединения. Образовавшиеся вещества активно применяются для производства битума, в качестве катализаторов для осуществления других методов переработки.

Другие методики переработки

Переработка природного сырья после первичной перегонки может осуществляться и другими способами.

Алкилирование. После переработки подготовленных материалов получают высококачественные компоненты для бензина. Метод основан на химическом взаимодействии олефиновых и парафиновых углеводородов, в результате чего получают высококипящий парафиновый углеводород.

Изомеризация . Применение данного метода позволяет получить из низкооктановых парафиновых углеводородов вещество с более высоким октановым числом.

Полимеризация . Позволяет осуществить превращение бутиленов и пропилена в олигомерные соединения. В результате получают материалы для производства бензинов и для проведения различных нефтехимических процессов.

Коксование . Применяется для производства нефтяного кокса из тяжелых фракций, получаемых после перегонки нефти.

Нефтеперерабатывающая отрасль относится к перспективным и развивающимся. Производственный процесс все время усовершенствуется за счет введения нового оборудования и методик.

Видео: Переработка нефти

Соединения сырой нефти - это сложные вещества, состоящие из пяти элементов - C, H, S, O и N, причем содержание этих элементов колеблется в пределах 82-87% углерода, 11-15% водорода, 0,01-6% серы, 0-2% кислорода и 0,01-3% азота.

Обычная сырая нефть из скважины - это зеленовато-коричневая легко воспламеняющаяся маслянистая жидкость с резким запахом. Добываемая на промыслах нефть, помимо растворенных в ней газов, содержит некоторое количество примесей - частицы песка, глины, кристаллы солей и воду. Содержание твердых частиц и воды затрудняет ее транспортирование по трубопроводам и переработку, вызывает эрозию внутренних поверхностей труб нефтепроводов и образование отложений в теплообменниках, печах и холодильниках, что приводит к снижению коэффициента теплопередачи, повышает зольность остатков от перегонки нефти (мазутов и гудронов), содействует образованию стойких эмульсий. Кроме того, в процессе добычи и транспортировки нефти происходит весомая потеря легких компонентов нефти. С целью понижения затрат на переработку нефти, вызванных потерей легких компонентов и чрезмерным износом нефтепроводов и аппаратов переработки, добываемая нефть подвергается предварительной обработке.

Для сокращения потерь легких компонентов осуществляют стабилизацию нефти, а также применяют специальные герметические резервуары хранения нефти. От основного количества воды и твердых частиц нефть освобождают путем отстаивания в резервуарах на холоду или при подогреве. Окончательно их обезвоживают и обессоливают на специальных установках. Однако вода и нефть часто образуют трудно разделимую эмульсию, что сильно замедляет или даже препятствует обезвоживанию нефти. Существуют два типа нефтяных эмульсий:

нефть в воде, или гидрофильная эмульсия,

и вода в нефти, или гидрофобная эмульсия.

Существуют три метода разрушения нефтяных эмульсий:

Механический:

отстаивание - применяется к свежим, легко разрушимым эмульсиям. Расслаивание воды и нефти происходит вследствие разности плотностей компонентов эмульсии. Процесс ускоряется нагреванием до 120-160°С под давлением 8-15 атмосфер в течение 2-3 ч, не допуская испарения воды.

центрифугирование - отделение механических примесей нефти под воздействием центробежных сил. В промышленности применяется редко, обычно сериями центрифуг с числом оборотов от 350 до 5000 в мин., при производительности 15-45 м3 /ч каждая.

Химический:

разрушение эмульсий достигается путем применения поверхностно-активных веществ - деэмульгаторов. Разрушение достигается а) адсорбционным вытеснением действующего эмульгатора веществом с большей поверхностной активностью, б) образованием эмульсий противоположного типа (инверсия ваз) и в) растворением (разрушением) адсорбционной пленки в результате ее химической реакции с вводимым в систему деэмульгатором. Химический метод применяется чаще механического, обычно в сочетании с электрическим.

Электрический:

при попадании нефтяной эмульсии в переменное электрическое поле частицы воды, сильнее реагирующие на поле чем нефть, начинают колебаться, сталкиваясь друг с другом, что приводит к их объединению, укрупнению и более быстрому расслоению с нефтью. Установки, называемые электродегидраторами.

Важным моментом является процесс сортировки и смешения нефти. Близкие по физико-химическим и товарным свойствам нефти на промыслах смешивают и направляют на совместную переработку.

Различают три основных варианта переработки нефти:

- - топливный,

- - топливно-масляный,

- - нефтехимический.

По топливному варианту нефть перерабатывается в основном на моторные и котельные топлива. Различают глубокую и неглубокую топливную переработку. При глубокой переработке нефти стремятся получить максимально возможный выход высококачественных и автомобильных бензинов, зимних и летних дизельных топлив и топлив для реактивных двигателей. Выход котельного топлива в этом варианте сводится к минимуму. Сюда относятся каталитические процессы - каталитический крекинг, каталитический риформинг, гидрокрекинг и гидроочистка, а также термические процессы, например коксование. Переработка заводских газов в этом случае направлена на увеличение выхода высококачественных бензинов. При неглубокой переработке нефти предусматривается высокий выход котельного топлива.

По топливно-масляному варианту переработки нефти наряду с топливами получают смазочные масла, дистиллятные масла (легкие и средние индустриальные, автотракторные и др.). Остаточные масла (авиационные, цилиндровые) выделяют из гудрона путем его деасфальтизации жидким пропаном. При этом образуется деасфальт и асфальт. Деасфальт подвергается дальнейшей обработке, а асфальт перерабатывают в битум или кокс. Нефтехимический вариант переработки нефти - помимо выработки высококачественных моторных топлив и масел не только проводится подготовка сырья (олефинов, ароматических, нормальных и изопарафиновых углеводородов и др.) для тяжелого органического синтеза, но и осуществляются сложнейшие физико-химические процессы, связанные с многотоннажным производством азотных удобрений, синтетического каучука, пластмасс, синтетических волокон, моющих веществ, жирных кислот, фенола, ацетона, спиртов, эфиров и многих других химикалий. Основным способом переработки нефти является ее прямая перегонка.

Перегонка -- дистилляция (отекание каплями) -- разделение нефти на отличающиеся по составу фракции (отдельные нефтепродукты), основанное на различии в температурах кипения ее компонентов. Перегонку нефтепродуктов с температурами кипения до 370°С ведут при атмосферном давлении, а с более высокими -- в вакууме или с применением водяного пара (для предупреждения их разложения).

Нефть под давлением подают насосами в трубчатую печь, где ее нагревают до 330…350°С. Горячая нефть вместе с парами попадает в среднюю часть ректификационной колонны, где она вследствие снижения давления испаряется и испарившиеся углеводороды отделяются от жидкой части нефти - мазута. Пары углеводородов устремляются вверх по колонне, а жидкий остаток стекает вниз. В ректификационной колонне по пути движения паров устанавливают тарелки, на которых конденсируется часть паров углеводородов. Более тяжелые углеводороды конденсируются на первых тарелках, легкие успевают подняться вверх по колонне, а самые в смеси с газами проходят всю колонну, не конденсируясь, и отводятся сверху колонны в виде паров. Так углеводороды разделяются на фракции в зависимости от температуры их кипения.

При перегонке нефти получают светлые нефтепродукты: бензин (tкип 90-200°С), лигроин (tкип 150-230°С), керосин (tкип 180-300°С), легкий газойль - соляровое масло (tкип 230-350°С), тяжелый газойль (tкип 350-430°С), а в остатке - вязкую черную жидкость - мазут (tкип выше 430°С). Мазут подвергают дальнейшей переработке. Его перегоняют под уменьшенным давлением (чтобы предупредить разложение) и выделяют смазочные масла. Перегонка с многократным испарением состоит из двух или более однократных процессов перегонки с повышением рабочей температуры на каждом этапе. Продукты, получаемые способом прямой перегонки, обладают высокой химической стабильностью, так как в них отсутствуют непредельные углеводороды. Использование для переработки нефти крекинг-процессов позволяет увеличить выход бензиновых фракций.

Крекинг -- процесс переработки нефти и ее фракций, основанный на разложении (расщеплении) молекул сложных углеводородов в условиях высоких температур и давлений. Существуют следующие виды крекинга: термический, каталитический, а также гидрокрекинг и каталитический риформинг. Термический крекинг используют для получения бензина из мазута, керосина и дизельного топлива. Бензин, получаемый посредством термического крекинга, имеет недостаточно высокое октановое число (66...74) и большое содержание непредельных углеводородов (30... 40 %), т. е. он обладает плохой химической стабильностью, и его используют в основном только в качестве компонента при получении товарных бензинов.

Новые установки для термического крекинга в настоящее время уже не строят, так как получаемые с их помощью бензины при хранении окисляются с образованием смол и в них необходимо вводить специальные присадки (ингибиторы), резко снижающие темп осмоления. Термический крекинг разделяют на парофазный и жидкофазный.

Парофазный крекинг - нефть нагревают до 520…550°С при давлении 2…6 атм. В настоящее время не применяется по причине низкой производительности и большого содержания (40%) непредельных углеводородов в конечном продукте, которые легко окисляются и образуют смолы.

Жидкофазный крекинг - температура нагрева нефти 480…500°С при давлении 20…50 атм. Увеличивается производительность, снижается количество (25…30%) непредельных углеводородов. Бензиновые фракции термического крекинга используются в качестве компонента товарных автомобильных бензинов. Однако, для топлив термического крекинга характерна низкая химическая стабильность, которую улучшают путем введения в топлива специальных антиокислительных добавок. Выход бензина 70% - из нефти, 30% - из мазута.

Каталитический крекинг -- это процесс получения бензина, основанный на расщеплении углеводородов и изменении их структуры под действием высокой температуры и катализатора. Расщепление молекул углеводородов протекает в присутствии катализаторов и при температуре и атмосферном давлении. Одним из катализаторов является специально обработанная глина. Такой крекинг называется крекингом с пылевидным катализатором. Катализатор потом отделяется от углеводородов. Углеводороды идут своим путём на ректификацию и в холодильники, а катализатор - в свои резервуары, где его свойства восстанавливаются. В качестве сырья при каталитическом крекинге используют газойлевую и соляровую фракции, получаемые при прямой перегонке нефти. Продукты каталитического крекинга являются обязательными компонентами при производстве бензинов марок А-72 и А-76.

Гидрокрекинг -- процесс переработки нефтепродуктов, сочетающий в себе крекирование и гидрирование сырья (газойлей, нефтяных остатков и др.). Это разновидность каталитического крекинга. Процесс разложения тяжелого сырья происходит в присутствии водорода при температуре 420…500°С и давлении 200 атм. Процесс происходит в специальном реакторе с добавлением катализаторов (окиси W, Mo, Pt). В результате гидрокрекинга получают топливо.

Риформинг - (от англ. reforming - переделывать, улучшать) промышленный процесс переработки бензиновых и лигроиновых фракций нефти с целью получения высококачественных бензинов и ароматических углеводородов. В качестве сырья для каталитического риформинга обычно используют бензиновые фракции первичной перегонки нефти, выкипающие уже при 85... 180"С. Риформинг проводят в среде водородосодержащего газа (70... 90 % водорода) при температуре 480... 540 °С и давлении 2... 4 МПа в присутствии молибденового или платинового катализатора. Для улучшения свойств бензиновых фракций нефти они подвергаются каталитическому риформингу, который проводится в присутствии катализаторов из платины или платины и рения. При каталитическом риформинге бензинов происходит образование ароматических углеводородов (бензола, толуола, ксилола и др.) из парафинов и циклопарафинов. Риформинг при использовании молибденового катализатора называется гидроформинг, а при использовании платинового катализатора -- платформинг. Последний, являющийся более простым и безопасным процессом, в настоящее время применяется значительно чаще.

Пиролиз. Это термическое разложение углеводородов нефти в специальных аппаратах или газогенераторах при температуре 650°С. Применяется для получения ароматических углеводородов и газа. В качестве сырья можно применять как нефть, так и мазут, но наибольший выход ароматических углеводородов наблюдается при пиролизе легких фракций нефти. Выход: 50% газа, 45% смолы, 5% сажи. Из смолы получают ароматические углеводороды путем ректификации.