Ветрогенератор из двигателя стиральной машины своими руками. Сборка ветрогенератора из стиральной машины своими руками: особенности, преимущества и недостатки самодельного ветряка Как сделать ветрогенератор из стиральной машины

Электричество – дорогостоящий ресурс, а его экологическая безопасность под сомнением, т.к. для получения электроэнергии используют углеводороды. Это истощает недра и отравляет окружающую среду. Оказывается, можно обеспечить дом энергией ветра. Согласитесь, было бы неплохо иметь запасной источник электроэнергии, особенно в местности, где часто встречаются перебои с электричеством.

Преобразующие установки слишком дороги, но, приложив некоторые усилия, их можно собрать самостоятельно. Давайте попробуем разобраться, как собрать ветрогенератор своими руками из стиральной машины.

Далее мы расскажем вам, какие материалы и инструменты потребуются для работы. В статье вы найдете схемы устройства ветрогенератора из стиральной машины, советы экспертов по сборке и эксплуатации, а также видеоролики, наглядно демонстрирующие сборку устройства.

Ветрогенераторы редко используют в качестве главных источников электроэнергии, а вот как дополнительные или альтернативные они идеальны.

Это хорошее решение для дач, частных домов, расположенных в местностях, где часто бывают проблемы с электричеством.

Сборка ветряка из старых бытовых приборов и металлолома – это реальные действия для защиты планеты. Мусор – настолько же актуальная экологическая проблема, как и загрязнение окружающей среды продуктами сгорания углеводородов

Самодельный ветрогенератор из шуруповерта, или двигателя стиральной машины обойдется буквально в копейки, зато поможет сэкономить приличные суммы на счетах за энергоресурсы.

Это неплохой вариант для рачительных хозяев, которые не хотят переплачивать и готовы приложить некоторые усилия для сокращения расходов.

Нередко для изготовления ветряков своими руками используют автомобильные генераторы. Они не так привлекательно выглядят, как конструкции промышленного производства, зато вполне функциональны и покрывают часть потребностей в электроэнергии

Стандартный ветрогенератор состоит из нескольких механических устройств, функция которых заключается в преобразовании ветровой кинетической энергии в механическую, а после – в электрическую. Рекомендуем посмотреть статью об и его принципе работы.

В большинстве своем современные модели оснащены тремя лопастями для увеличения КПД и начинают работать, когда скорость ветра достигает хотя бы 2-3 м/с.

Скорость ветра – принципиально важный показатель, от которого напрямую зависит мощность установки.

В технической документации к ветрогенераторам промышленного производства всегда указываются номинальные параметры скорости ветра, при которых установка работает с максимальным КПД. Чаще всего этот показатель составляет 9-10 м/с.

Какие энергозатраты способна покрыть установка?

Установка ветрогенератора рентабельна, если скорость ветра достигает 4 м/с.

В этом случае можно обеспечить практически все потребности:

- Прибор мощностью 0,15-0,2 кВт позволит перевести на эко-энергию освещение комнат. Можно будет также подключить компьютер или телевизор.

- Ветроустановка мощностью 1-5 кВт хватит для обеспечения работы основной бытовой техники, включая холодильник и стиральную машину.

- Для автономной работы всех приборов и систем, включая отопительную, нужен ветряной генератор мощностью 20 кВт.

При проектировании и сборке ветряка из двигателя стиральной машины нужно учитывать нестабильность скорости ветра. Электричество может исчезнуть в любую секунду, поэтому технику нельзя подключать напрямую к генератору.

Электрика

Энергоресурсы дорожают с каждым годом, поэтому недорогие и достаточно производительные источники бесплатной электроэнергии начинают пользоваться максимально высоким спросом. Полезные для бытового обихода изобретения, выполненные талантливыми умельцами, удивляют оригинальностью замысла и практичностью исполнения. Сегодня мы рассмотрим, как создать ветрогенератор своими руками из стиральной машины, который обеспечит частичную или полную независимость от внешнего энергоснабжения.

Применение электродвигателя в качестве генератора

Технологии разработаны на применении подручных материалов и выработавшей ресурс бытовой техники. Ветрогенератор из старой стиральной машины - удачная во многих отношениях техническая разработка современных «кулибиных».

Естественно речь идет об использовании двигателя, который вырабатывает свой ресурс практически наполовину. Нержавеющую сталь барабана можно использовать для изготовления защитного кожуха для токоведущих узлов.

Относительно маломощные бытовые ветрогенераторы в качестве основного источника электроэнергии не рентабельны. В большинстве случаев такое оборудование задействуется для более экономного расхода сетевого электричества.

Ветросиловые установки в значительной степени востребованы в частных домах и дачных поселениях с проблемным энергоснабжением.

Самодельный ветрогенератор своими руками из стиральной машины – это, прежде всего:

- уникальная возможность снижения затрат на оплате электроэнергии;

- 100% экологическая безопасность благодаря отсутствию топлива;

- продление ресурса изношенной бытовой техники в другом качестве;

- получения новых полезных знаний и навыков.

Материальная составляющая реализации проекта

Для создания ветросилового агрегата на базе двигателя от стиральной машины потребуется дополнительное оборудование. В перечень входят:

- мачта с растяжками;

- рама с поворотным устройством;

- ротор;

- редуктор;

- аккумуляторная группа и набор электрической арматуры.

Если учесть, что стоимость заводского комплекта начинается от 2000 у.е, средств на сборку самодельной конструкции потребуется в несколько раз меньше.

Основы самостоятельного монтажа

В качестве электрогенератора лучше использовать простые и надежные в работе электродвигатели от стиральных машин отечественного производства, мощностью от полутора киловатт. Также потребуется комплект из 32-х неодимовых магнитов размером 5,10 и 20 мм, наждачная бумага и эпоксидный клей.

- Для установки магнитов в ротор асинхронного двигателя следует демонтировать сердечники, срезать на токарном станке 2 мм и прорезать пазы глубиной 0,5 см. Важно соблюдать точные интервалы, при несоблюдении этого требования магниты сомкнутся и мощность генератора существенно снизится.

- После укладки на ротор шаблонной рамки с магнитами, зазоры заполняются эпоксидным составом. После его полного твердения ротор рекомендуется обработать шлифовальной бумагой. Подношенные подшипники желательно заменить.

Применение неодимовых магнитов позволяет увеличить КПД генератора и получить зарядный ток при скорости набегающего потока от 2,5 м/сек. Напомним, что генераторы с приводом от стандартной крыльчатки, без магнитной подпитки, активируются при скорости ветра от 4 м/сек.

Проверка собранного генератора на работоспособность

Для этой операции потребуются:

- аккумулятор;

- тестер;

- контроллер и выпрямитель.

Провода обмотки подсоединяются к выпрямителю, который в свою очередь подключен к клеммам контроллера с аккумуляторным питанием. Остальные провода можно обрезать и заизолировать их концы.

Для раскрутки генератора до рабочих оборотов 800-1000 в минуту можно использовать шуруповерт или бытовую дрель. Определенная по шкале тестера мощность может варьироваться в диапазоне от 200 до 300 вольт.

Обустройство крыльчатки

Для раскрутки генератора достаточно тяговых характеристик низкооборотного, шестилопастного ротора диаметром 2 метра. Такой тандем вырабатывает зарядный ток для аккумуляторной группы уже при умеренной скорости воздушного потока.

Для изготовления лопаток рекомендуется стойкая к различным нагрузкам древесина, но также не исключается применение армированного пластика. Исходный материал - разрезанные вдоль водопроводные ПВХ трубы, сечением 160 мм и толщиной стенок от 4 мм.

На специализированных интернет-сайтах несложно найти информацию по изготовлению шаблона нужного размера и конфигурации. В любом случае, ротор должен быть тщательно сбалансирован. Обязателен должный запас жесткости конструкции, компенсирующий воздействие деформационных нагрузок при скорости воздушного потока от 15 и более м/сек.

Мачта

Для полноценной работы на открытом участке достаточно поднять ветрогенератор на высоту 10-12 метров. Опорой может служить стальная мачта, диаметром от 80 мм, зафиксированная тросовыми растяжками.

При наличии в радиусе 35-40 метров высоких деревьев или строений, крыльчатку необходимо установить с превышением не менее полутора метров.

Рама для генератора и комплектующего оборудования сваривается из листового металла толщиной 6-8 мм. Поворотное устройство флюгерного типа монтируется с применением стойких к осевым нагрузкам роликовых подшипников.

Последовательность установки

Для монтажных работ желательно выбрать безветренный день. Монтаж конструкции производится в следующем порядке:

- фиксация генератора на флюгерном основании;

- подъем верхней части мачты на высоту 1,5 метра для установки флюгера и стопора для предотвращения кругового движения ветрогенератора;

- установка мачты в отверстие бетонного основания, монтаж тросовых растяжек;

- подключение проводки к контроллеру и аккумуляторной группе.

Помимо перечисленных работ потребуется время для последующей настройки оборудования и вывода его на рабочий режим.

Основы профилактического обслуживания

Эксплуатация ветросилового оборудования предусматривает выполнение ежегодного технического обслуживания. В перечень рекомендованных работ входят:

- проверка исправности и общего состояния отдельных компонентов и всего агрегата в целом;

- надежность соединительных контактов токоведущего кабеля;

- частичное или полное обновление противокоррозионного декора.

При достаточно высоком качестве материалов и полноценной сборке интервал между обслуживанием установки можно увеличить до 2,5 или даже 3-х лет. Время вынужденного простоя можно использовать для дальнейшей доработки конструкции и расширения ее функциональных возможностей.

В частности, ветрогенератор можно дополнить механизмом автоматического изменения угла поворота лопаток, компенсирующего нагрузки, возникающие при скорости воздушного потока свыше 8 м/сек.

Как видите, сборка вертикального ветряка является эффективным и недорогим проектом для обеспечения загородного дома электроэнергией.

Если вас интересует вопрос альтернативной энергетики и вы живете в местности, где неподалеку находится ручей, вам сам Бог велел построить небольшую гидроэлектростанцию. Сам по себе генератор изготовить не сложно, в этой инструкции мы рассмотрим, как его сделать из обычной стиральной машинки. Главная проблема заключается в том, чтобы построить дамбу и поднять уровень воды. В итоге вы сможете направить струю воды на лопасти своей турбины и получить халявное электричество.

Для изготовления генератора автор использовал стиральную машину из современных моделей. Если у вас машинка времен СССР, то она, скорее всего, не подойдет, так как в них другой тип двигателя. В современных машинах используются моторы со статором из постоянных магнитов, ну или наоборот. Благодаря такой конструкции мы имеем и одновременно двигатель, и одновременно генератор, которому не требуется начальное напряжение для запуска. Так как двигатель работает от напряжения в 220В, то в качестве генератора такой мотор тоже будет выдавать 220В и более, если его раскрутить до нужных оборотов.

Как вариант, такой генератор без проблем можно использовать при изготовлении ветряков.

Материалы и инструменты, которые использовал автор для самоделки :

Список материалов:

- стиральная машинка автомат (двигатель с магнитами);

- болты, гайки, шайбы и прочие мелочи;

- хороший клей (силиконовый);

- материалы для изготовления турбины;

- кусок резины (от старой автомобильной камеры);

- фанера;

- оргстекло;

- контроллер зарядки, аккумуляторы и прочее.

Список инструментов:

- болгарка;

- гаечные ключи и отвертки;

- ножницы;

- (нужно просверлить отверстие большого диаметра);

- ;

- .

Процесс изготовления ГЭС:

Шаг первый. Как все работает?

Внутри корпуса стиральной машины находится вал двигателя, на который установлена турбина (крыльчатка). В корпусе просверлено входное отверстие для воды, а также выходное окно. При подаче воды через входное отверстие турбина начинает вращаться, и двигатель-генератор производит 220В напряжения, хотя эта величина зависит от скорости и нагрузки. Дальше ток идет на контроллер, который уже и распределяет энергию по нужным местам.

Важно!

Эта конструкция, по словам автора, может выдавать достаточно энергии, чтобы нагреть воды, включить чайник и другие довольно энергозатратные приборы. Но не нагружайте генератор слишком сильно, так как он начинает греться. У автора перегрев генератора привел к тому, что оплавилась пластмасса, и генератор просто выпал из корпуса. В связи с этим придумайте для генератора защиту от перегрева, а еще лучше – сделайте систему охлаждения.

Шаг второй. Разбираем стиральную машину

Переходим к подготовке составляющих. Берем отвертку и разбираем стиральную машину. Разбираются они все по-разному, все зависит от конкретно взятой модели. Вам нужно полностью разобрать и снять верхнюю часть, остаться должна лишь емкость со всей начинкой.

Открутите от емкости абсолютно все, тут подключено много шлангов, установлен насос, барабан и так далее. В итоге у вас должен остаться внутренняя часть корпуса с двигателем. На время работ автор также снимает и двигатель. Как видно, статор тут представляет собой набор катушек, а на роторе установлены постоянные магниты. Если магнитов в двигателе нет, то для запуска такого генератора будет нужно подать на обмотку стартовое напряжение.

Шаг третий. Изготавливаем защитную прокладку

Автор решил установить на вал защитную прокладку. Зачем именно она нужна, не понятно. Вероятно для того, чтобы давление воды не воздействовало на сальник и не приводило к его быстрому износу. Прокладку делаем из старой автомобильной камеры. Вырезаем круг в соответствии с размерами крыльчатки и надеваем на вал.

Шаг четвертый. Устанавливаем крыльчатку

О том, как сделана крыльчатка, автор умолчал. В принципе, ничего сложного в конструкции нет. Вам понадобится диск подходящих размеров, на который нужно установить лопасти. Крепятся лопасти с помощью болтов с гайками. Прикручиваем крыльчатку к валу двигателя с помощью гайки.

Шаг пятый. Входные и выходные отверстия

Входное отверстие автор сверлит дрелью, используя биту. Его диаметр должен быть таким, чтобы сюда можно было вставить трубу, которая будет подавать внутрь воду.

Что касается исходящего отверстия, то оно делается довольно больших размеров, его можно вырезать болгаркой. Отверстие должно быть большим, чтобы внутрь емкости не набиралось много воды. На это окно автор устанавливает защитный щиток, чтобы вытекающая вода не брызгала в разные стороны. Щиток можно сделать из плотной пленки или другого подходящего материала. Автор прикручивает его при помощи винтов.

Шаг шестой. Закрываем емкость

Чтобы с ГЭС не летели брызги куда попало, автор закрывает емкость и оставляет только небольшое окошко, чтобы можно было наблюдать, что происходит внутри. Вырезаем из фанеры круг такого диаметра, чтобы он зашел внутрь емкости. Фанеру нужно несколько раз покрасить, а лучше использовать другой водостойкий материал. В центре вырезаем отверстие для установки окошка.

Обмазываем фанеру по кругу силиконовым клеем и устанавливаем на свое место. Подготавливаем окошко, его можно сделать из оргстекла. Окошко тоже приклеиваем на силиконовый клей для герметичности. Чтобы его не выдавило напором воды, автор сверлит вокруг четыре отверстия и крепит его дополнительно болтами с гайками, подложив большие шайбы.

Шаг седьмой. Защитное крыло со стороны генератора

Чтобы на генератор не летели брызги, и не капал дождь, для него нужно сделать защитный щиток. Вырезаем нужный кусок от оставшихся частей стиральной машины и прикручиваем к корпусу с помощью саморезов, болтами с гайками и так далее.

Шаг восемь. Устанавливаем генератор на свое место

Пришло время установить генератор на свое место. Сперва прикрутите статор и закрепите все необходимые провода. Далее крепим ротор. Крайне желательно изготовить и установить дополнительную крыльчатку для более эффективного охлаждения генератора.

Сегодня многие интересуются альтернативными источниками энергии, однако дальше рассуждений и идей дело не идет, поскольку стоят такие источники баснословных денег. Например, ветрогенератор на 2,5 кВт вместе с редуктором и винтом обойдется тысяч в 60 рублей, не считая плату за установку, мягко говоря, дороговато. Но необязательно отказываться от идеи из-за отсутствия денег, можно сделать ветрогенератор своими руками из частей стиральной машины, а мы в свою очередь поделимся с вами опытом изготовления данной вещи.

Нужно ли браться за изготовление ветряка?

Ответить на вопрос нужен или не нужен ветрогенератор, каждый должен для себя сам. Но вот если вопрос стоит остро и существует лишь дилемма покупать ветряк или делать, мы приведем вам конкретные цифры. Ветрогенератор китайского производства в сборе «со всеми потрохами» и монтажом (что называется «под ключ») обойдется вам в 75 000 рублей и это по докризисным ценам. Ветрогенератор из стиральной машины, сделанный своими руками обойдется в среднем в 3500 рублей (может быть чуть дороже, если есть «напряг» с металлоломом). Как говорится, почувствуй разницу.

Разумеется, дело не только в деньгах, чтобы «довести до ума» самодельный ветрогенератор, потребуется немало времени, смекалка и «золотые руки», но в целом результат стоит того, ведь на выходе вы получите стабильное устройство мощностью 2,5 кВт. Этого хватит, чтобы по минимуму электрифицировать небольшую дачу. В частности, наш ветряк обеспечивает освещение двух комнат дачного домика, работу компьютера и небольшого переносного телевизора.

К сведению! Чтобы КПД ветрогенератора было как можно выше, необходимо сразу продумать место его установки. Идеальный вариант — открытое место.

Подбираем нужные запчасти

Как уже было сказано при наличии гаража набитого различным металлическим хламом, затраты на изготовление ветрогенератора из двигателя стиральной машины своими руками резко снижаются. Основной элемент, с которым нужно разобраться в первую очередь – это генератор. Генерирующий агрегат – это основа вашего самодельного ветряка, но это же, одновременно, и самый дорогой его элемент.

Некоторые «самоделкины» предлагают изготовить генератор из двигателя стиральной машины. В этом есть резон, но также есть и проблема. Двигатель этот придется переделывать, а именно снабжать его магнитным ротором. Тут есть два пути, первый – купить магнитный ротор, второй – изготовить. Мы предлагаем не заморачиваться, и заказать готовый ротор, почему?

- Для самодельного ротора потребуются специальные неодимовые магниты, которые так и так придется заказывать. А ценник у комплекта таких магнитов такой-же, как и у нового магнитного ротора китайского производства.

- Сборка самодельного магнитного ротора своими руками сопряжена с определенными проблемами. Нужно будет вырезать специальную форму, и наклеивать каждый магнит очень надежно – это неблагодарная и кропотливая работа.

- Магниты на роторе нужно располагать под нужным углом, иначе они будут залипать, и генератор перестанет работать. Рассчитать этот угол сложно, да и закрепить магниты в таком положении тяжело.

Обратите внимание! Магнитный ротор для будущего генератора – основная часть расходов, с пересылкой он обойдется примерно в 2-2,5 тыс. рублей.

Магазинный ротор на 2,5Вт идеально подходит к двигателю от современной стиральной машины, там даже особо переделывать ничего не нужно. Сказать к слову, из двигателя стиралки можно сделать не только ветряк, но и, например, но это уже другая история. Далее нужно обзавестись мачтой, редуктором, длинным валом, шестернями и крыльчаткой. Мы допускаем, что при наличии тех или иных материалов, технические решения могут быть разными, в нашем случае мачта делалась так:

- Были взяты несколько секций бывших в употреблении стальных труб на 32 мм и соединены между собой, получилась единая полая конструкция длинной 10 м.

- Далее мачта была выкрашена белой краской.

- После этого мачта была готова к поднятию на столб. На нем мы закрепили выступающие стальные крепления из уголка с отверстием, чтобы мачта надежно удерживалась вертикально, в то же время, чтобы ничто не препятствовало ее вращению.

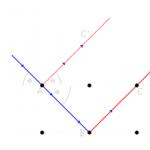

Если нефункционирующего столба поблизости не окажется, то нужно будет решать проблему опоры для мачты, поскольку конструкция из труб сама по себе неустойчива. Далее соберем редуктор для ветрогенератора с вертикальной осью вращения, который показан на рисунке ниже.

- Основная шестерня (5), одетая на мачту, была взята нами от привода водяного насоса.

- По кругу на шестерни приварены обточенные обрезки арматуры, они же оси (С) – 4 шт.

- На оси запрессованы подшипники с шестернями (Б).

- С шестернями (Б) соприкасается одетая на мачту малая шестерня (А) от того же водяного насоса, в то же время по краям шестерни (Б) взаимодействуют с зубцами корпуса редуктора.

Особенность данной конструкции редуктора в том, что его корпус вращается вокруг мачты совершенно свободно вместе с пропеллером. Благодаря этому скорость вращения пропеллера несколько замедляется, что влияет на КПД ветряка, зато конструкция становится более устойчивой и долговечной. Даже при ураганном ветре ветрогенератор не сломается благодаря редуктору, контролирующему обороты пропеллера.

«Камнем преткновения» может стать корпус редуктора (11), из чего его сделать. Специфичный бутылочнообразный корпус с зубцами по кругу должен и размеры иметь подходящие. Мы вышли из положения, приспособив стальной корпус электродвигателя от промышленного насоса, даже резьбу нарезать не пришлось. Под его размеры уже конструировали внутренности редуктора. Вы можете поступить также или изготовить корпус самостоятельно по размерам.

Важно! Чтобы изготовить корпус редуктора потребуется помощь специалиста, поэтому чтобы сэкономить попробуйте приспособить уже готовые корпуса от отслуживших двигателей и насосов.

Еще одна трудность – изготовить крыльчатку. Кстати крыльчатка будет располагаться не перпендикулярно земной поверхности как большинство промышленных ветряков, а горизонтально, поскольку это делает конструкцию проще и надежнее. При этом не потребуется устройство, которое будет направлять крыльчатку по ветру. С этим понятно, понятно и то, что крыльчатка должна быть жестко закреплена к корпусу ротора, но, как и из чего ее изготовить? С этим у нас была целая «эпопея».

- Сначала мы сделали лопасти крыльчатки из пятислойной фанеры. Может этот материал и подошел бы, будь лопасти покороче. Но так как наша конструкция предполагает длину лопастей минимум 1,5 метра, а лучше 2 м, фанерный пропеллер сломался при порывах ветра в 10-15 м/с.

- Решая задачу как сделать пропеллер легким и прочным, мы применили обрезки стеклопластикового листа, которые отдали нам друзья. Это очень прочный материал, но в то же время гибкий. Чтобы обеспечить жесткость конструкции, нам пришлось вырезать не три прямоугольные полоски, а шесть и склеить их между собой. А только потом соединить полоски в крыльчатку с длиной каждого крыла 1,6 м. Крыльчатка получилась очень прочная, она даже пережила бурю со скоростью ветра в 37 м/с.

- Пока делали стеклопластиковый пропеллер, созрела идея сделать пропеллер другого (ортогонального) вида, как показано на картинке ниже. Основу конструкции из легкого дюралюминиевого уголка венчают большие овалы лопастей из окрашенной жести. К сожалению, реализовать идею не удалось из-за нехватки времени, но возможно вы захотите сделать нечто подобное.

Далее нам потребуется небольшая шестерня и вал (12, на который ее запрессовывают. Вал мы зафиксируем в специальных креплениях, чтобы он не выскочил, в то же время свободно вращался. И последнее, что нам потребуется – это фланец для соединения вращающегося вала с генератором. Вал мы изготовим из сваренных вместе арматурных прутьев.

Некоторые спросят, а зачем такие сложности, какой-то ротор с кучей шестерней и шестеренок? На самом деле все вполне оправдано, поскольку на большей части территории России очень неравномерная ветряная нагрузка. Ветер часто меняет направление и скорость, что негативно сказывается на механизме стандартного ветряка, который будет часто ломаться, а это неприемлемо. Предложенный нами механизм ветряка из двигателя стиралки гораздо более устойчив и при качественном исполнении будет работать долго.

Конструируем ветряк своими руками

Концепция конструкции определена, запчасти подобраны, на их основе сделан чертеж. Теперь можно приступать к сбору ветряка из двигателя стиралки. Сначала определяемся с местоположением ветряка. Опору нужно ставить на открытом ветреном месте, лучше на холме. Высота опоры должна быть как можно более большой, в нашем случае (как мы уже говорили) мы воспользовались отключенным от коммуникаций деревянным электрическим столбом высотой 10 метров, расположившемся на нашем земельном участке. Далее делаем следующее.

Концепция конструкции определена, запчасти подобраны, на их основе сделан чертеж. Теперь можно приступать к сбору ветряка из двигателя стиралки. Сначала определяемся с местоположением ветряка. Опору нужно ставить на открытом ветреном месте, лучше на холме. Высота опоры должна быть как можно более большой, в нашем случае (как мы уже говорили) мы воспользовались отключенным от коммуникаций деревянным электрическим столбом высотой 10 метров, расположившемся на нашем земельном участке. Далее делаем следующее.

- Устанавливаем мачту на опору, на специальные крепления. При установке мы воспользовались монтажными когтями.

- Устанавливаем собранный ранее редуктор с крыльчаткой на мачту, убеждаемся в его работоспособности.

- Подключаем вал к главной шестерне (5), расположенной на мачте в основании редуктора.

- Фиксируем вал в специальные крепежные элементы, описанные выше.

- Соединяем вращающийся вал с генератором, который еще раньше необходимо закрепить на стальной опоре, сваренной из уголков вертикально прямо напротив вала. Опору можно изготовить любую, лишь бы она надежно удерживала генератор.

- Чтобы генератор не мочило дождем и не засыпало снегом, можно соорудить над ним что-то наподобие будки или прочного навеса. В этом случае он прослужит гораздо дольше.

Вот мы и описали в общих чертах процесс создания ветрогенератора из двигателя стиральной машины. Теперь можно приступать к его испытанию, надеемся, он поможет вам сделать еще один шаг к автономному энергоснабжению вашей дачи или частного дома.

Фирменный генератор стоит больших денег. Одна только небольшая установка обойдется не менее чем в 60-80 тысяч рублей, и это не считая стоимости монтажа. Однако это не повод отказываться от идеи получения энергии из альтернативных источников. Ветряк можно изготовить самостоятельно, используя запчасти, например, стиральной машины. Такой агрегат обойдется всего в несколько тысяч рублей.

Выбор запчастей

В нашем случае речь идет о создании ветряка мощностью 2,5 кВт. Удешевит задачу наличие в гараже или на даче металлолома. Но основная деталь конструкции - генератор. В генератор можно преобразовать электродвигатель стиралки. Однако двигатель должен подвергнуться переделкам, его нужно оснастить магнитным ротором. Ротор можно приобрести готовым, либо сделать своими руками. Специалисты рекомендуют не создавать себе дополнительных сложностей и купить готовый ротор. Тому есть ряд причин:

- Чтобы сделать ротор своими руками, нужно купить особые неодимовые магниты. Стоимость комплекта магнитов примерно равна стоимости нового ротора производства КНР.

- Сборка ротора - чрезвычайно кропотливая и трудоемкая работа. Понадобится изготовить особую форму, и очень надежно приклеивать каждый магнит.

- Если магниты будет расположены не под заданным углом, они станут залипать. В этом случае генератор не будет работать. Расчет верного угла довольно сложен, как и закрепление магнитов.

Обратите внимание! Основная статья расходов - магнитный ротор. Вместе с услугой доставки он обойдется в 2,5-3 тысячи рублей.

Покупной ротор на 2,5 кВт без особых переделок подойдет к электродвигателю от современной модели стиралки. Такой движок можно приспособить не только для создания ветрогенератора, но и для дробилки зерна, например.

Итак, кроме электродвигателя понадобится мачта, продолговатый вал, редуктор, крыльчатка и шестерни. В зависимости от комплекта запчастей технический замысел может отличаться, однако в описываемом случае мачта изготавливается следующим образом:

- Берем несколько секций старых стальных труб на 32 миллиметра и соединяем их друг с другом. В результате получаем цельную полую конструкцию длинной 10 метров.

- Окрашиваем мачту в белый цвет.

- Как только мачта просохнет, ее можно поднимать на столб. Прикрепляем на столбе выступающие металлические крепления из уголка с отверстием. Мачта должна быть надежно зафиксировано и при этом иметь возможность беспрепятственно вращаться.

Если рядом нет подходящего столба, понадобится решить вопрос создания опоры для мачты, так конструкция из труб не отличается устойчивостью. Затем собираем редуктор для ветряка с вертикальной осью вращения (рисунок ниже).

Схема и устройство редуктора ветрогенератора

Схема и устройство редуктора ветрогенератора Пояснения к рисунку:

- основную шестерню (надеваемую на мачту) берем от привода насоса для воды;

- привариваем обточенные арматурные обрезки (оси) по кругу от шестерни - 4 штуки;

- на оси запрессовываем подшипники с шестернями (Б);

- с указанными выше шестернями соприкасается малая шестерня (А) от этого же насоса;

- шестерни (Б) находятся во взаимодействии с зубцами редукторного корпуса.

Характерная черта приведенной конструкции редуктора - его корпус крутится вокруг мачты без каких-либо препятствий вместе с пропеллером. За счет этого скорость оборотов пропеллера слегка уменьшается, что влияет на коэффициент полезного действия ветрогенератора. Несмотря на это, конструкция обретает большую устойчивость, а срок ее эксплуатации увеличивается. За счет редуктора, контролирующего вращения пропеллера, ветряк способен выдержать даже ураганные порывы ветра.

Сборка составных частей

Корпус редуктора изготавливаем из электродвигателя от насоса промышленного назначения. Крыльчатка должна находиться не перпендикулярно уровню Земли (как у большей части промышленных ветрогенераторов), а по горизонтали. В этом случае конструкция получается более надежной.

Изготовить крыльчатку можно из 5-слойной фанеры. Однако при размере лопастей более 1,5-2 метров и порывах ветра, превышающих 10-15 метров в секунду, пропеллер наверняка сломается.

Более предпочтительным материалом для изготовления лопастей является стеклопластик. Материал отличается как прочностью, так и гибкостью. Можно также изготовить пропеллер из дюралюминиевого уголка. Чтобы конструкция была достаточно жесткой, понадобится вырезать шесть прямоугольных полосок и склеить их друг с другом. После этого полоски соединяются с крыльчаткой (длина одного крыла - 1,6 метра).

Также понадобится небольшая шестерня и вал. Фиксируем вал на креплениях так, чтобы он прочно держался на своем месте, но и при этом мог вращаться. Последняя деталь - фланец, который соединит крутящийся вал и генератор. Вал делаем из сваренных между собой прутьев.

Установка ветрогенератора

Прежде всего, нужно выбрать место под ветряк. Опору рекомендуется ставить на открытом пространстве, оптимально - на вершине холма. Высота опоры - чем больше, тем лучше. В рассматриваемом примере речь идет об электрическом столбе высотой 10 метров.

Последовательность действий:

- Ставим мачту на опору, фиксируем ее в креплениях. При установке рекомендуется использовать монтажные когти.

- Заранее собранный редуктор с крыльчаткой монтируем на мачту. Проверяем работоспособность редуктора.

- Вал подключаем к основной шестерне (номер 5 на рисунке). Шестерня находится в основании редуктора.

- Закрепляем вал в крепежных элементах.

- Присоединяем вращающийся вал к генератору, который уже прикрепили к металлической опоре из уголков. Опора установлена вертикально - непосредственно напротив вала.

- Чтобы защитить генератор от атмосферных осадков, над ним можно возвести что-то вроде навеса. Срок службы агрегата в таком случае значительно увеличится.

Конечно, для создания ветряка недостаточно одних финансовых затрат. Понадобятся также определенные навыки и время. Но результат того стоит, так как на выходе получится стабильно работающее, бесплатное в эксплуатации устройство по производству электрической энергии.