К какому виду операций относится шабрение. Что такое шабрение металла, основные приемы и инструменты

Шабрение и притирка

К атегория:

Ремонт автогрейдеров

Шабрение и притирка

Шабрение. Представляет собой слесарную операцию по снятию очень тонких слоев металла (толщиной 0,005…0,07 мм) для окончательной отделки прилегающих поверхностей с целью обеспечения их плотного прилегания. Шабрение осуществляется вручную, с помощью ручного механизированного инструмента и на станках. Во всех случаях основным режущим инструментом служат шаберы, которые могут быть плоскими, плоскими изогнутыми, трехгранными, фасонными и иметь односторонние и двусторонние режущие грани.

Плоские шаберы применяют для обработки плоских поверхностей, изогнутые - для отделки пазов и канавок и обработки мягких металлов (баббит, алюминий и др.). Трехгранными шаберами обрабатывают криволинейные вогнутые поверхности, фасонными - труднодоступные места. Для обработки чугуна служат шаберы, оснащенные пластинами из твердых сплавов (ВК6 и др.).

Перед шабрением поверхность металла окрашивают смесью машинного масла с лазурью, суриком или синькой. Для этого краску наносят сначала на плиту тампоном, а уже с плиты краска переносится на деталь при круговых ее перемещениях по окрашенной поверхности плиты. Шабрению подвергают сначала сильно окрашенные места, т. е.

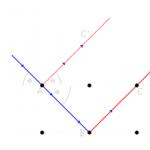

наиболее выступающие, а затем слабее окрашенные. Ведут шабрение (рис. 3.13) «от себя» и «на себя». Шабер держат под углом 25…80° к обрабатываемой поверхности. Ведут шабрение, меняя на угол 40…60° направление движения шабера. Весь процесс включает черновое, получистовое и чистовое шабрение. После каждой обработки проверяется качество шабрения на краску (по количеству пятен на площади 25X25 мм). Если этих пятен стало 20…25, шабрение заканчивают.

На криволинейные поверхности краска наносится с помощью окрашенного сопряженного вала. Шабрение ведется по дуге трехгранным шабером. Так как ручное Шабрение трудоемко, его механизируют с помощью пневматических и электромеханических шаберов.

Рис. 3.13. Приемы шабрения:

а - «от себя»; б - «на себя»

Притирка. Служит для достижения высокого качества поверхности деталей, работающих в контакте друг с другом, и обеспечения плотности и герметичности места сопряжения. При притирке точность обработки поверхности достигает 0,0001 мм, поэтому она является самой тонкой операцией по обработке поверхностей. Притирка ведется с использованием твердых и мягких абразивных материалов.

К твердым абразивным материалам относятся такие естественные (природные) минералы, как естественный корунд, наждак, кварц, кремень и алмаз, и такие искусственные материалы, как нормальный, белый и хромистый электрокорунды, а также монокорунд, карбиды кремния, бора, синтетический алмаз и альбор. Причем притирка стали осуществляется электрокорундами и монокорундом, для притирки чугунов применяются карбиды кремния.

К мягким абразивным материалам принадлежат пасты ГОИ трех сортов (грубые, средние и тонкие), алмазные пасты (крупная, средняя, мелкая, тонкая). Мягкими абразивными материалами притирают отожженную сталь, чугун, медные и алюминиевые сплавы. Особенно успешно пастами ведутся окончательные доводочные притирочные работы (до зеркального блеска поверхности).

Одновременно с абразивными материалами при притирке применяют в качестве смазочно-охлаждающих жидкостей керосин, бензин, минеральные масла, содовую воду.

Притирку ведут специальным инструментом -притиром, который может быть плоским, цилиндрическим и пр., в зависимости от формы обрабатываемой поверхности. Притиры изготавливают из чугуна, бронзы, меди, стекла, дуба, клена и др.

Предварительная притирка осуществляется, как правило, медными притирами с канавками, окончательная - гладкими чугунными притирами.

Под пасты ГОИ хорошо подходят притиры из литого стекла.

Притирка начинается с процесса нанесения на притиры абразивных материалов, называемого шаржированием. Плоские притиры шаржируются с помощью закаленного стального валика или бруска. Для этого абразивы предварительно насыпаются либо на притир, либо на плиту, по которой затем перекатывается валик. Иногда притир покрывается предварительной смазкой, к которой прилипают абразивные зерна. Круглый притир шаржируется между двумя плитами.

Плоские поверхности деталей притираются на плоских притирочных плитах круговыми движениями детали (рис. 3.14, а). Хорошие результаты дает одновременная притирка тонких деталей, собранных в пакет (рис. 3.14, б). Притирка конических поверхностей осуществляется путем вращения в обе стороны детали воротком или коловоротом. Так притирают пробковые краны и клапаны (рис. 3.14, в).

Ручная притирка - трудоемкий и длительный процесс. Более производительна притирка с использованием специальных притирочных станков, а также обыкновенных сверлильных и строгальных станков, соответственно приспособленных для этого.

Рис. 3.14. Приемы притирки деталей:

а - плоской детали; б - пакетов однотипных деталей; в - конусных поверхностей; 1 - вороток; 2 - притирочная плита

Качество притирки проверяется лекальными линейками, шаблонами, на просвет и краской (по количеству пятен).

К атегория: - Ремонт автогрейдеров

Шабрение - это слесарная операция, при которой режущим инструментом - шабером с поверхности изделия снимают (соскабливают) мельчайшие стружки. Шабрят, как правило, после обработки резцом, напильником или другим режущим инструментом.

Шабрят чаще всего тогда, когда нужно пригнать поверхности двух деталей так, чтобы они прилегали друг к другу наиболее плотно. Так, шабрят направляющие станин токарных станков, суппортов, а также поверхности подшипников скольжения.

Шабрение - трудоемкая операция, требующая большой затраты времени, так как приходится постепенно снимать с обрабатываемой поверхности очень тонкие слои металла; при тонком шабрении за один ход шабера снимают стружку толщиной до 0,01 мм.

Чтобы выявить, какие места необходимо шабрить, изделие кладут обрабатываемой поверхностью на поверочную плиту, покрытую тонким слоем краски. Легко нажимая изделие, перемещают его в разных направлениях. В результате выступающие места на поверхности изделия покрываются пятнами краски. Эти места и обрабатывают шабером.

Вопросы

- Что называется шабрением?

- Для чего применяют шабрение?

- Какие детали и части станков шабрят?

Виды шаберов

Поверхности шабрят односторонними и двусторонними шаберами.

По форме рабочей поверхности шаберы делятся на плоские, трехгранные, фасонные. Шаберы изготовляют из углеродистой инструментальной стали и закаливают их режущую часть.

По форме режущих концов шаберы различают прямые и изогнутые. Плоскими шаберами обрабатывают прямолинейные поверхности.

Шаберами с изогнутыми концами обрабатывают поверхности в острых углах или мягкие металлы (например, алюминий).

|

Двусторонний плоский шабер служит для тех же целей, что и односторонний, но имеет больший срок службы.

Длина плоских односторонних шаберов составляет 200 - 300 мм, а двусторонних - 200 - 400 мм. Ширина шабера для чернового и получистового шабрения - 20 - 30 мм, для чистового - 15 - 20 мм. Угол заострения у шаберов чернового и получистового шабрения - 60 - 75°, для чистового - 90°.

Трехгранными шаберами, которые, как правило, выпускают только односторонними, обрабатывают вогнутые и цилиндрические поверхности. Нередко трехгранные шаберы делают из сработанных трехгранных . Длина трехгранных шаберов - 100 - 150 мм.

Вопросы

- Какие бывают виды шаберов?

- Для чего применяют плоские шаберы?

- Для чего используют трехгранные шаберы?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

В процессе работы шаберы тупятся; поэтому их затачивают на электроточилах с корундовым кругом. Заточку ведут торцовой или боковой поверхностью круга. Вначале затачивают торец, а затем грани шабера. Заточка плоского шабера а — торца; б — грани; в — заточенные режущие кромки. После этого шабер доводят. При заточке нажимать шабер надо сильно. Заточку следует вести с…

Шабрением называется операция по снятию (соскабливанию) с поверхностей деталей очень тонких частиц металла специальным режущим инструментом - шабером.

Цель шабрения - обеспечение плотного прилегания сопрягаемых поверхностей и герметичности (непроницаемости) соединения. Шабрением обрабатывают прямолинейные и криволинейные поверхности вручную или на станках.

Рисунок 17.1 Шабрение, слева - поверхность с маслоудерживающим рисунком (Glenn McKechnie, September 2005)

За один рабочий ход шабером снимается слой металла толщиной 0,005...0,07 мм.

В результате шабрения может быть обеспечена точность обработки, характеризуемая такими показателями: плоскостность и прямолинейность достигает значений до 0,002 мм/м, или до 30 пятен на площади 25 X 25 мм при проверке на краску и шероховатость поверхности не более R а 0,16. Его широко применяют в инструментальном производстве как окончательный процесс обработки незакаленных поверхностей.

Широкое применение шабрения объясняется тем, что полученная поверхность обладает особыми качествами:

- более износостойка, чем шлифовальная или полученная притиркой абразивами, потому что не имеет шаржированных в поры остатков абразивных зерен, ускоряющих процесс износа;

- лучше смачивается и дольше сохраняет смазывающие вещества благодаря наличию так называемой разбивки (соскабливанию) этой поверхности, что также повышает ее износостойкость и снижает коэффициент трения;

- позволяет использовать самый простой и наиболее доступный метод оценки ее качества по числу пятен на единицу площади.

Ручное шабрение - трудоемкий процесс, поэтому его заменяют более производительной обработкой на станках.

Шабрению предшествует чистовая обработка резанием. Поверхность, подлежащую шабрению, чисто и точно обрабатывают, опиливают личным напильником, строгают или фрезеруют. На шабрение оставляют припуск 0,1...0,4 мм в зависимости от ширины и длины поверхности.

При больших припусках и значительных неровностях поверхность сначала припиливают личным напильником с проверкой на краску (рисунок 17.2), напильник предварительно натирают мелом для устранения скольжения по краске и засаливания насечки.

Рисунок 17.2 Припиливание поверхности с проверкой на краску (Макиенко Н.И. Общий курс слесарного дела М.: Высш. шк. , 1989.)

Напильник перемещают круговым движением, снимая металл с окрашенных мест. В целях предотвращения образования глубоких напильник очищают стальной щеткой. Опиливание ведут осторожно, так как при излишнем опиливании могут остаться глубокие впадины.

После опиливания окрашенных пятен заготовку (деталь) освобождают от тисков и вторично проверяют плоскости на окрашенной поверочной плите, затем продолжают опиливать слой металла по новым пятнам краски. Опиливания и проверки чередуют до тех пор, пока не будет получена ровная поверхность с большим количеством равномерно расположенных пятен (особенно по краям).

Рисунок 17.3 Деталь подготовленная к шабрению (http://www.bs-wiki.de/mediawiki/index.php?title=Schaben)

Шаберы - металлические стержни различной формы с режущими кромками. Изготовляют их из инструментальных углеродистых сталей. Режущий конец шабера закаливают без отпуска до твердости НRС 64...66.

По форме режущей части шаберы подразделяют на плоские, трехгранные, фасонные; по числу режущих концов (граней) - на односторонние и двусторонние; по конструкции - на цельные и со вставными пластинками.

Рисунок 17.4 Шаберы ручные (http://www.bs-wiki.de/mediawiki/index.php?title=Schaben)

Окрашивание поверхности . Краску наносят на поверхность плиты тампоном из чистых льняных тряпок, сложенных в несколько слоев. Удобно проводить окрашивание изготовленным из чистого полотна (холста) мешочком, в который накладывают краску (ни в коем случае не следует класть в мешочек сухую краску и обмакивать его в масло).

Рисунок 17.5 Окрашивание поверхности (http://www.bs-wiki.de/mediawiki/index.php?title=Schaben)

Для получения поверхности высокого качества последовательно выполняют черновое, получистовое и чистовое шабрение.

Черновое шабрение (предварительное) заключается в грубой обработке поверхности - широкими шаберами удаляют следы и риски предыдущей обработки. Вначале из-за недостаточно тщательной подготовки поверхности отдельные, наиболее выступающие места будут окрашиваться густо и на них образуются крупные пятна. В этом случае делают "разбивку" больших пятен: снимают металл с сильное крашенных мест. После каждого окрашивания направление движения шабера изменяют. Шабером захватывают все пятно, иначе на поверхности образуются заусенцы. Когда пятна расположатся равномерно, разбивку заканчивают и приступают к увеличению числа пятен, ведя шабрение всех окрашенных мест, включая и слабоокрашенные. Получив четыре-шесть пятен в квадрате 25X25 мм, предварительное шабрение заканчивают.

Рисунок 17.6 Первый проход шабером

Рисунок 17.7 Черновое шабрение. длина штриха более 20 мм.

Рисунок 17.8 Черновое шабрение начал "крестить" первый проход

Работу выполняют шабером шириной 20...30 мм при длине рабочего хода 10...15 мм. Направление шабера непрерывно меняют так, чтобы последующий штрих был расположен под углом 90° к предыдущему.

За один ход шабера снимают слой толщиной 0,02...0,05 мм. Шабрят до тех пор, пока не исчезнут видимые риски. Качество шабрения проверяют на краску, которую наносят на поверочную плиту. После наложения и движения плиты (или детали) обнаруженные выступающие места снова шабрят.

Получистовое (точечное) шабрение заключается в снятии только серых, т.е. наиболее выступающих мест, выявленных проверкой на краску. Работу выполняют плоским узким (12... 15 мм) шабером при длине рабочего хода 5...10 мм; за один ход шабера снимают слой толщиной 0,01,..0,02 мм.

Чистовое (отделочное) шабрение применяют для получения очень высокой точности поверхности. При легком нажиме на шабер снимают тонкий (8...10 мкм) слой. Применяют шаберы шириной 5...10 мм при длине рабочего хода 4...5 мм (мелкие штрихи).

Декоративное шабрение осуществляют следующим образом. На обработанную поверхность шабером наносят штрихи, образующие на поверхности тот или иной рисунок. Наиболее часто применяется шахматный рисунок, когда на поверхности образуются ромбики с разным направлением штрихов. Выполняют его в два приема: сначала наносят в шахматном порядке штрихи в одном направлении, затем в промежутках - штрихи в противоположном направлении. "Мороз" наводят на рабочих и нерабочих поверхностях. Создавая на поверхности штрихи в определенном направлении, декоративное шабрение вместе с тем улучшает условия ее смазывания, так как в полученных штрихах за счет поверхностного натяжения лучше удерживается смазка.

По исчезновению штрихов судят об износе (при износе более 3 мкм рисунок исчезает).

— это окончательная слесарная операция, заключающаяся в соскабливании очень тонких слоев материала с поверхности заготовки с помощью режущего инструмента — шабера. Шабрение применяется в тех случаях, когда необходимо обработать поверхности с очень малой шероховатостью. Как правило, шабрению подвергаются сопрягаемые поверхности, перемещающиеся друг относительно друга (трущиеся поверхности). С его помощью достигается плотное прилегание сопрягаемых поверхностей, надежное удерживание смазки между трущимися поверхностями и точные размеры деталей.

Шабрением обрабатываются как плоские, так и криволинейные поверхности (например, направляющие станков), поверхности подшипников скольжения, детали приборов, а также поверхности различных инструментов и приспособлений (например, поверочные плиты, угольники, линейки). За один проход шабер может удалить с поверхности заготовки очень тонкий слой металла толщиной не более 0,7 мм. При средних усилиях, прикладываемых к инструменту, толщина снимаемой стружки составляет 0,01 …0,03 мм.

Шабрение является весьма трудоемкой операцией и требует чрезвычайно высокой квалификации слесари. В практике слесарных работ шабрение занимает около 20%, поэтому большое значение имеют механизации труда и замена ручного шабрения станочными методами обработки.

Инструменты и приспособления для шабрения. Шаберы

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции — цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы (рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы (рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

Тема 12 Шабрение

Студент должен:

знать:

Назначение и цель шабрения;

Разновидности шаберов;

Различия чернового и чистового шабрения;

Правила техники безопасности при шабрении.

уметь:

Выполнять шабрение различными приемами прямолинейных и криволинейных поверхностей.

Оснащение рабочего места и участка: верстак; тиски слесарные; губки накладные к тискам; напильники плоские тупоносые длиной 200...300 мм с насечкой №3; шаберы плоские разные; линейки поверочные (лекальные); плиты поверочные; станок заточной со шлифовальными кругами ПП 25А 16 В СМ1 6 К3 А (для заточки стальных шаберов) и ПП 63С 16 В СМ1 К3 А (для заточки твердосплавных шаберов); абразивные бруски для доводки шаберов; рамка 25x25 мм для проверки количества пятен; краска – лазурь, сажа, ультрамарин (синька) и т.п.; машинное масло; ветошь; тампоны; заготовки чугунные с плоскими поверхностями, требующими шабрение.

Шабрением называется слесарная отделочная операция, используемая для выравнивания и пригонки плоских и криволинейных (чаще цилиндрических) поверхностей для получения плотного прилегания. Шабрение применяют для обработки и ремонта трущихся поверхностей сопрягаемых деталей – станин, суппортов, подшипников скольжения и поверхностей проверочных инструментов – плит, угольников, линеек и др. Так же, как и опиливание, шабрение – одна из наиболее распространенных слесарных операций. В практике слесарных, слесарно-сборочных и ремонтных операций объем шабровочных работ достигает 20...25%. Широкое применение шабрения объясняется особыми свойствами полученной поверхности, которые состоят в следующем: шабреная поверхность, в отличие от шлифованной или полученной абразивной притиркой, более износостойкая, так как не имеет шаржированных в ее поры (риски, царапины) остатков абразивных зерен, ускоряющих процесс износа трущихся поверхностей; шабреная поверхность лучше смазывается и дольше сохраняет смазывающие вещества благодаря наличию так называемой разбивки этой поверхности на пятна (чередование выступающих и углубленных мест), что также повышает ее износостойкость и снижает коэффициент трения; шабреная поверхность позволяет применить самый простой и доступный способ оценки ее качества – по числу пятен на единицу площади. Шабрению предшествует обработка резанием, например опиливание, шлифование, строгание, фрезерование и т.п. Шабрение дает возможность получить поверхность с низкой шероховатостью (0,003...0,01 мм), так как за один проход шабером снимается слой металла толщиной 0,005...0,07 мм при чистовой обработке и не более 0,01...0,03 мм при предварительной обработке. Сущность шабрения заключается в том, что с выпуклых (возвышающихся) мест предварительно обработанной поверхности заготовки режущим инструментом – шабером соскабливаются очень тонкие частицы металла.

Шаберы – это металлические стержни различной формы с режущими кромками, изготовленные из углеродистой инструментальной стали марок от У10 до У13 и закаленные до твердости 56...64 HRC э. Иногда изготовляют оснащенными пластинами из быстрорежущей стали или твердого сплава. По форме режущей части шаберы подразделяют на плоские, трехгранные, фасонные и специальные; по количеству режущих концов (граней) – на односторонние и двусторонние (рис. 12.1, а...г); по конструкции – на цельные и со вставными пластинами. Форму и геометрические параметры режущих кромок шаберы

выбирают в зависимости от формы и размеров обрабатываемой поверхности и свойств материала заготовки. Так, для шабровки плоских поверхностей применяют плоские шаберы с прямолинейной или радиусной режущей кромкой, для криволинейных и внутренних (вогнутых) поверхностей – трехгранные и фасонные шаберы. Шаберы с прямолинейной режущей кромкой удобней применять при обработке краев заготовки, так как при работе он не соскочит с заготовки и не повредит ее поверхности. При обработке остальной части заготовки шабер с прямолинейной режущей кромкой менее удобен, так как боковые углы лезвия могут оставить на поверхности глубокие царапины. В этом случае удобнее применять шаберы с радиусными (дугообразными) режущими кромками, которые обеспечивают более низкую шероховатость шабруемой поверхности, чем при работе шабером с прямолинейной режущей кромкой.

Обрабатываемый материал на выбор угла заострения β плоского шабера влияет следующим образом: при обработке чугуна и бронзы β = 90...100 0 (рис. 12.2, а); стали – 75...90 0 (рис.12.2, б); мягких металлов – 35...40 0 (рис.12.2, в).

Выбор длины режущей кромки и радиуса ее закругления также зависит от твердости обрабатываемого материала и требуемой шероховатости поверхности. Чем тверже материал, тем уже режущая кромка и меньше радиус закругления. Длина режущей кромки зависит также от заданного числа и размеров пятен на единицу площади. Так, для предварительной (грубой) шабровки выбирают шабер с широким лезвием – 20...30 мм, для точной – 15...20 мм; для самой точной шабровки – 5...12 мм. Для окончательной (чистовой) шабровки радиус режущего лезвия берется большим, чем для черновой, так как в этом случае получается наименьшее отклонение от плоскости поверхности.

Для обработки криволинейных вогнутых поверхностей применяют трехгранные шаберы, на боковых сторонах которых прорезаны продольные канавки для облегчения заточки. Угол заострения трехгранного шабера β = 60...70 0 .

Заточку шаберов выполняют на заточном станке с применением охлаждения. Для шаберов, изготовленных из инструментальных сталей, применяют мелкозернистые электрокорундовые шлифовальные круги (ПП 25А 16 В СМ1 6 К3 А), а для шаберов, оснащенных твердосплавными пластинами, шлифовальные круги из карбида кремния зеленого (ПП 63С 16 В СМ1 6 К3 А). Порядок заточки следующий: шабер берут правой рукой за рукоятку, а левой охватывают его как можно ближе к рабочему концу. Опираясь плоской гранью шабера на подручник, плавно подводят торцовый конец к шлифовальному кругу. Положение шабера должно быть горизонтальным или с наклоном, обеспечивающим требуемый угол заострения. Ось шабера должна совпадать с центром круга. Слегка покачивая шабер за хвостовик в горизонтальной плоскости, производят заточку шабера, выдерживая требуемый радиус закругления режущей кромки (рис.12.3, а).

Заточку широких граней шабера на длине 25...30 мм от режущих кромок осуществляют в том же порядке, выдерживая параллельность граней друг к другу (рис.12.3, б).

Доводка (заправка) режущих кромок шабера после заточки служит для удаления заусенцев и неровностей на кромках, наличие которых снижает качество шабрения. Доводку производят на абразивных брусках зернистостью М14...М40 и более мелких. Поверхность бруска смазывают тонким слоем машинного масла. Вместо абразивного бруска для заправки шабера можно применять ровную чугунную плитку, на поверхность которой наносят пасту из абразивного микропорошка М28...М20 на машинном масле.

Брусок во время доводки (рис.12.4, а) помещают на деревянную неподвижную подкладку, а шабер торцовой частью устанавливают на брусок вертикально. Двумя пальцами левой руки шабер удерживают за рукоятку, слегка прижимая его к бруску, а правой рукой совершают колебательные перемещения торца шабера по бруску вдоль режущей кромки с целью получения криволинейной режущей кромки. Затем доводят боковые широкие поверхности (рис.12.4, б), для чего двумя руками удерживают шабер в горизонтальном положении на бруске, и, перемещая его вдоль бруска, доводят поочередно обе режущие кромки. Повторно шабер доводят сразу, как только почувствуют небольшое затупление и ухудшение срезания металла. В среднем шабер доводят через каждый час работы в зависимости от механических свойств обрабатываемого материала, качества и точности шабрения.

Подготовка заготовки к шабрению заключается в опиливании (или в другом виде обработки) нужной поверхности, оставляя как можно меньший припуск, который в зависимости от длины и ширины поверхности равен 0,1...0,4 мм. Перед шабрением поверхность очищают, промывают, протирают, затем наносят на нее краску.

Окрашивание проверочной плиты проводят шабровочной краской, представляющей собой смесь машинного масла (или автола на керосине) с сажей, лазурью или ультрамарином, которую наносят тампоном на проверочную плиту ровным тонким слоем (рис. 12.5, а). Затем обрабатываемую заготовку плавно опускают на проверочную плиту и медленно передвигают круговыми движениями в разных направлениях, используя всю поверхность плиты, затем заготовку с плиты осторожно снимают (рис.12.5, б). При шабрении тяжелых заготовок их оставляют на месте, а на обрабатываемые поверхности накладывают проверочный инструмент для определения выступающих мест (рис.12.5, г). На предварительно обработанные поверхности краска ложится равномерно, но плохо подготовленные – неравномерно. В небольших углублениях скапливается краска, а в местах более углубленных ее вообще не будет. Так, на подготовленной для шабрения поверхности возникают белые пятна – наиболее углубленные места, не покрытые краской, темные пятна – менее углубленные, в них скопилась краска, серые пятна – наиболее выступающие, на них краска ложится тонким слоем (рис.12.5, в).

Процесс шабрения заключается в постепенном удалении металла с окрашенных участков (серые пятна). При работе шабер следует держать правой рукой, а ладонью левой руки охватить инструмент посередине, поджав книзу четыре пальца (рис.12.6, а). Принять рабочее положение относительно тисков или обрабатываемой заготовки как при опиливании и установить шабер под углом 30...40 0 к шабруемой поверхности. Рабочим ходом при шабровке является движение вперед, т.е. от себя. При движении назад (холостой ход) шабер приподнимают. Шабрить следует не сгибаясь при свободном положении корпуса.

Шабрение производится за несколько переходов: черновое (предварительное), получистовое (точечное) и чистовое (отделочное). В особых случаях проводят точное и тонкое шабрение. В начале шабрения перемещение инструмента (длина хода) равно 15...20 мм, а затем по мере выравнивания поверхности оно уменьшается до 2...5 мм. Направление рабочего хода каждый раз надо изменять так, чтобы полученные штрихи пересекались между собой под углом 45...60 0 (рис.12.6, б). Начинать шабрение плоской поверхности надо с наиболее удаленного края, постепенно приближаясь к ближнему краю. После каждого цикла шабрения обрабатываемую поверхность надо насухо протереть, вновь проверить на краску и продолжить шабрение до тех пор, пока вся пришабриваемая поверхность не покроется равномерно чередующимися пятнами краски. Предварительное шабрение считается удачным, если пятна краски равномерно располагаются на всей поверхности.

Окончательное шабрение заключается в расшабривании крупных пятен пополам или на несколько равных по размеру и форме частей, а продолговатых – на более мелкие в поперечном направлении. Чем точнее требуется пришабрить поверхность, тем более тонкий слой краски должен быть наложен на проверочную плиту, взят более узкий шабер (8...10 мм), а длина рабочего хода не должна быть более 4...5 мм.

Качество шабрения определяют по числу пятен, приходящихся на единицу обработанной поверхности, для чего служит контрольная рама с квадратным окошком 25 х 25 мм, которую накладывают на пришабренную поверхность и считают число пятен (рис.12.6, в). Подсчет числа пятен проводят в 2...4 местах проверяемой поверхности. При черновом шабрении число пятен должно быть не менее 10, при получистовом – 12, при чистовом – 15, при точном – 20, при тонком – 25.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис.12.7) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис.12.7, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис.12.7, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом; угловые плиты – для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики – для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или, наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.