Самодельные приборы для сварки на электролизе воды. Аппарат для газовой резки и сварки своими руками

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом - сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и - вот неполный список альтернативных вариантов. Казалось бы - живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии - водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

Устройство и принцип работы генератора водорода

Заводской генератор водорода представляет собой внушительный агрегат

Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ. Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H 2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы - мировой океан на 2/3 состоит из химического элемента H 2 , да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом». Вот только одна проблема - для получения чистого H 2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

Схема работы лабораторного электролизёра

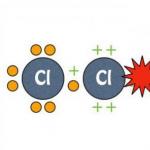

Этот способ получения летучего газа заключается в том, что в воду на небольшом расстоянии друг от друга помещаются две металлические пластины, подключённые к источнику высокого напряжения. При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один - кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула - HHO, а теплотворная способность - 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Схема установки для получения газа Брауна

Генератор, предназначенный для получения газа Брауна в больших количествах, содержит несколько ячеек, каждая из которых вмещает в себя множество пар пластин-электродов. Они установлены в герметичной ёмкости, которая оборудована выходным патрубком для газа, клеммами для подключения питания и горловиной для заливки воды. Кроме того, установка оборудуется защитным клапаном и водяным затвором. Благодаря им устраняется возможность распространения обратного пламени. Водород горит только на выходе из горелки, а не воспламеняется во все стороны. Многократное увеличение полезной площади установки позволяет извлекать горючее вещество в количествах, достаточных для различных целей, включая обогрев жилых помещений. Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

Водородная топливная ячейка Стенли Мейера

Выход из сложившейся ситуации нашёл американский учёный Стенли Мейер. Его установка использовала не мощный электрический потенциал, а токи определённой частоты. Изобретение великого физика состояло в том, что молекула воды раскачивалась в такт изменяющимся электрическим импульсам и входила в резонанс, который достигал силы, достаточной для её расщепления на составляющие атомы. Для такого воздействия требовались в десятки раз меньшие токи, чем при работе привычной электролизной машины.

Видео: Топливная ячейка Стенли Мейера

За своё изобретение, которое могло бы освободить человечество от кабалы нефтяных магнатов, Стенли Мейер был убит, а труды его многолетних изысканий пропали неизвестно куда. Тем не менее сохранились отдельные записи учёного, на основании которых изобретатели многих стран мира пытаются строить подобные установки. И надо сказать, небезуспешно.

Преимущества газа Брауна как источника энергии

- Вода, из которой получают HHO, является одним из наиболее распространённых веществ на нашей планете.

- При сгорании этого вида топлива образуется водяной пар, который можно обратно конденсировать в жидкость и повторно использовать в качестве сырья.

- В процессе сжигания гремучего газа не образуется никаких побочных продуктов, кроме воды. Можно сказать, что нет более экологичного вида топлива, чем газ Брауна.

- При эксплуатации водородной отопительной установки выделяется водяной пар в количестве, достаточном для поддержания влажности в помещении на комфортном уровне.

Вам также может быть интересен материал о том, как соорудить самостоятельно газовый генератор:

Область применения

Сегодня электролизёр - такое же привычное устройство, как и генератор ацетилена или плазменный резак. Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны. При этом высокая энергоёмкость агрегатов решающего значения не имела - всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

- Сокращение расхода горючего на автотранспорте. Существующие автомобильные генераторы водорода позволяют использовать HHO как добавку к традиционному бензину, дизелю или газу. За счёт более полного сгорания топливной смеси можно добиться 20 – 25 % снижения потребления углеводородов.

- Экономия топлива на тепловых электростанциях, использующих газ, уголь или мазут.

- Снижение токсичности и повышение эффективности старых котельных.

- Многократное снижение стоимости отопления жилых домов за счёт полной или частичной замены традиционных видов топлива газом Брауна.

- Использование портативных установок получения HHO для бытовых нужд - приготовления пищи, получения тёплой воды и т. д.

- Разработка принципиально новых, мощных и экологичных силовых установок.

Генератор водорода, построенный с использованием «Технологии водяных топливных ячеек» С. Мейера (а именно так назывался его трактат) можно купить - их изготовлением занимается множество компаний в США, Китае, Болгарии и других странах. Мы же предлагаем изготовить водородный генератор самостоятельно.

Видео: Как правильно обустроить водородное отопление

Что необходимо для изготовления топливной ячейки дома

Приступая к изготовлению водородной топливной ячейки, надо обязательно изучить теорию процесса образования гремучего газа. Это даст понимание происходящего в генераторе, поможет при настройке и эксплуатации оборудования. Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

Проектирование водородного генератора: схемы и чертежи

Самодельная установка для получения газа Брауна состоит из реактора с установленными электродами, ШИМ-генератора для их питания, водяного затвора и соединительных проводов и шлангов. В настоящее время существует несколько схем электролизёров, использующих в качестве электродов пластины или трубки. Кроме того, в Сети можно найти и установку так называемого сухого электролиза. В отличие от традиционной конструкции, в таком аппарате не пластины устанавливаются в ёмкость с водой, а жидкость подаётся в зазор между плоскими электродами. Отказ от традиционной схемы позволяет значительно уменьшить габариты топливной ячейки.

Электрическая схема ШИМ-регулятора

Схема единичной пары электродов, используемых в топливной ячейке Мейера

Схема ячейки Мейера

Электрическая схема ШИМ-регулятора

Чертёж топливной ячейки

Чертёж топливной ячейки

Электрическая схема ШИМ-регулятора

Электрическая схема ШИМ-регулятора

Чертёж топливной ячейки

Электрическая схема ШИМ-регулятора

Электрическая схема ШИМ-регулятора

В работе можно использовать чертежи и схемы рабочих электролизёров, которые можно адаптировать под собственные условия.

Выбор материалов для строительства генератора водорода

Для изготовления топливной ячейки практически никаких специфичных материалов не требуется. Единственное, с чем могут возникнуть сложности, так это электроды. Итак, что надо подготовить перед началом работы.

- Если выбранная вами конструкция представляет собой генератор «мокрого» типа, то понадобится герметичная ёмкость для воды, которая одновременно будет служить и корпусом реактора. Можно взять любой подходящий контейнер, главное требование - достаточная прочность и газонепроницаемость. Разумеется, при использовании в качестве электродов металлических пластин лучше использовать прямоугольную конструкцию, к примеру, тщательно загерметизированный корпус от автомобильного аккумулятора старого образца (чёрного цвета). Если же для получения HHO будут применяться трубки, то подойдёт и вместительная ёмкость от бытового фильтра для очистки воды. Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.

Электродная сборка для водородного генератора «мокрого» типа

При выборе «сухой» топливной ячейки понадобится лист оргстекла или другого прозрачного пластика толщиной до 10 мм и уплотнительные кольца из технического силикона.

- Трубки или пластины из «нержавейки». Конечно, можно взять и обычный «чёрный» металл, однако в процессе работы электролизёра простое углеродистое железо быстро корродирует и электроды придётся часто менять. Применение же высокоуглеродистого металла, легированного хромом, даст генератору возможность работать длительное время. Умельцы, занимающиеся вопросом изготовления топливных ячеек, длительное время занимались подбором материала для электродов и остановились на нержавеющей стали марки 316 L. К слову, если в конструкции будут использоваться трубки из этого сплава, то их диаметр надо подобрать таким образом, чтобы при установке одной детали в другую между ними был зазор не более 1 мм. Для перфекционистов приводим точные размеры:

- диаметр внешней трубки - 25.317 мм;

- диаметр внутренней трубки зависит от толщины внешней. В любом случае он должен обеспечивать зазор между этими элементами равный 0.67 мм.

От того, насколько точно будут подобраны параметры деталей водородного генератора, зависит его производительность

- ШИМ-генератор. Правильно собранная электрическая схема позволит в нужных пределах регулировать частоту тока, а это напрямую связано с возникновением резонансных явлений. Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.

Импульсный блок питания, предназначенный для подключения к топливной ячейке, можно купить в Сети. Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом.

- Электрические провода для подключения. Достаточно будет проводников сечением 2 кв. мм.

- Бабблер. Этим причудливым названием умельцы обозвали самый обычный водяной затвор. Для него можно использовать любую герметичную ёмкость. В идеале она должна быть оборудована плотно закрывающейся крышкой, которая при возгорании газа внутри будет мгновенно сорвана. Кроме того, рекомендуется между электролизёром и бабблером устанавливать отсекатель, который будет препятствовать возвращению HHO в ячейку.

Конструкция бабблера

- Шланги и фитинги. Для подключения генератора HHO понадобятся прозрачная пластиковая трубка, подводящий и отводящий фитинг и хомуты.

- Гайки, болты и шпильки. Они понадобятся для крепления частей электролизёра между собой.

- Катализатор реакции. Для того чтобы процесс образования HHO шёл интенсивнее, в реактор добавляют гидроксид калия KOH. Это вещество можно без проблем купить в Сети. На первое время будет достаточно не более 1 кг порошка.

- Автомобильный силикон или другой герметик.

Заметим, что полированные трубки использовать не рекомендуется. Наоборот, специалисты рекомендуют обработать детали наждачной бумагой для получения матовой поверхности. В дальнейшем это будет способствовать увеличению производительности установки.

Инструменты, которые потребуются в процессе работы

Прежде чем приступить к постройке топливной ячейки, подготовьте такие инструменты:

- ножовку по металлу;

- дрель с набором свёрл;

- набор гаечных ключей;

- плоская и шлицевая отвёртки;

- угловая шлифмашина («болгарка») с установленным кругом для резки металла;

- мультиметр и расходомер;

- линейка;

- маркер.

Кроме того, если вы будете самостоятельно заниматься постройкой ШИМ-генератора, то для его наладки потребуется осциллограф и частотомер. В рамках данной статьи мы этот вопрос поднимать не будем, поскольку изготовление и настройка импульсного блока питания лучше всего рассматривается специалистами на профильных форумах.

Обратите внимание на статью, в которой приведены другие источники энергии, которую можно использовать для обустройства отопления дома:

Инструкция: как сделать водородный генератор своими руками

Для изготовления топливной ячейки возьмём наиболее совершенную «сухую» схему электролизёра с использованием электродов в виде пластин из нержавеющей стали. Представленная ниже инструкция демонстрирует процесс создания водородного генератора от «А» до «Я», поэтому лучше придерживаться очерёдности действий.

Схема топливной ячейки «сухого» типа

- Изготовление корпуса топливной ячейки. В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

- В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды. Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

Изготовление боковых стенок

- Воспользовавшись угловой шлифовальной машиной, из листа нержавеющей стали марки 316L вырезают пластины электродов. Их размеры должны быть меньше габаритов боковых стенок на 10 – 20 мм. Кроме того, изготавливая каждую деталь, необходимо оставлять небольшую контактную площадку в одном из углов. Это понадобится для соединения отрицательных и положительных электродов в группы перед их подключением к питающему напряжению.

- Для того чтобы получать достаточное количество HHO, нержавейку надо обработать мелкой наждачной бумагой с обеих сторон.

- В каждой из пластин сверлят два отверстия: сверлом диаметром 6 - 7 мм - для подачи воды в пространство между электродами и толщиной 8 - 10 мм - для отвода газа Брауна. Точки сверлений рассчитывают с учётом мест установки соответствующих подводящих и выходного патрубков.

Вот такой комплект деталей необходимо подготовить перед сборкой топливной ячейки

- Начинают сборку генератора. Для этого в оргалитовые стенки устанавливают штуцеры подачи воды и отбора газа. Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика.

- После этого в одну из прозрачных корпусных деталей устанавливают шпильки, после чего начинают укладку электродов.

Укладку электродов начинают с уплотняющего кольца

Обратите внимание: плоскость пластинчатых электродов должна быть ровной, иначе элементы с разноимёнными зарядами будут касаться, вызывая короткое замыкание!

- Пластины нержавеющей стали отделяют от боковых поверхностей реактора при помощи уплотнительных колец, которые можно сделать из силикона, паронита или другого материала. Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами. В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.

При сборке пластин важно правильно ориентировать выходные отверстия

- После укладки последней пластины устанавливают уплотнительное кольцо, после чего генератор закрывают второй оргалитовой стенкой, а саму конструкцию скрепляют при помощи шайб и гаек. Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.

При финальной затяжке обязательно контролируют параллельность боковых стенок. Это позволит избежать перекосов

- При помощи полиэтиленовых шлангов генератор подключают к ёмкости с водой и бабблеру.

- Контактные площадки электродов соединяют между собой любым способом, после чего к ним подключают провода питания.

Собрав несколько топливных ячеек и включив их параллельно, можно получить достаточное количество газа Брауна

- На топливную ячейку подают напряжение от ШИМ-генератора, после чего производят настройку и регулировку аппарата по максимальному выходу газа HHO.

Для получения газа Брауна в количестве, достаточном для отопления или приготовления пищи, устанавливают несколько генераторов водорода, работающих параллельно.

Видео: Сборка устройства

Видео: Работа конструкции «сухого» типа

Отдельные моменты использования

Прежде всего, хотелось бы отметить, что традиционный метод сжигания природного газа или пропана в нашем случае не подойдёт, поскольку температура горения HHO превышает аналогичные показатели углеводородов в три с лишним раза. Как вы сами понимаете, такую температуру конструкционная сталь долго не выдержит. Сам Стенли Мейер рекомендовал использовать горелку необычной конструкции, схему которой мы приводим ниже.

Схема водородной горелки конструкции С. Мейера

Вся хитрость этого устройства заключается в том, что HHO (на схеме обозначено цифрой 72) проходит в камеру сжигания через вентиль 35. Горящая водородная смесь поднимается по каналу 63 и одновременно осуществляет процесс эжекции, увлекая за собой наружный воздух через регулируемые отверстия 13 и 70. Под колпаком 40 задерживается некоторое количество продуктов горения (водяного пара), которое по каналу 45 попадает в колонку горения и смешивается с горящим газом. Это позволяет снизить температуру горения в несколько раз.

Второй момент, на который хотелось бы обратить ваше внимание - жидкость, которую следует заливать в установку. Лучше всего использовать подготовленную воду, в которой не содержатся соли тяжёлых металлов. Идеальным вариантом является дистиллят, который можно приобрести в любом автомагазине или аптеке. Для успешной работы электролизёра в воду добавляют гидроксид калия KOH, из расчёта примерно одна столовая ложка порошка на ведро воды.

В процессе работы установки важно не перегревать генератор. При повышении температуры до 65 градусов Цельсия и более электроды аппарата будут загрязняться побочными продуктами реакции, из-за чего производительность электролизёра уменьшится. Если же это всё-таки произошло, то водородную ячейку придётся разобрать и удалить налёт при помощи наждачной бумаги.

И третье, на чём мы делаем особое ударение - безопасность. Помните о том, что смесь водорода и кислорода не случайно назвали гремучей. HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

Надеемся, статья стала для вас источником вдохновения, и вы, засучив рукава, приступите к изготовлению водородной топливной ячейки. Разумеется, все наши выкладки не являются истиной в последней инстанции, однако, их вполне можно использовать для создания действующей модели водородного генератора. Если же вы хотите полностью перейти на этот вид отопления, то вопрос придётся изучить более детально. Возможно, именно ваша установка станет краеугольным камнем, благодаря которому закончится передел энергетических рынков, а дешёвое и экологичное тепло войдёт в каждый дом.

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые - техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками.

Водородное пламя может быть прекрасной альтернативой ацетиленовому, с его помощью также можно проводить резку, пайку и сварку. Водородная сварка практически безвредна, причиной тому является пар, являющийся здесь продуктом горения.

Если вы владеете газовой, то водородная сварка не будет для вас слишком затруднительной. Люди пользуются газовой сваркой уже более века, основным горючим газом в ней является ацетилен, однако водород более продуктивен, отличие в том, ацетиленовое пламя способно восстановить железо, а водородное его окисляет.

Водородная сварка происходит с участием кислорода и смеси горючего газа. Сварочная ванна в этом случае покрывается слоем шлака, с шов получается тонким и пористым, сейчас применяются углеводороды, при помощи которых удалось решить эту проблему.

Применение водородной сварки

Водород подходит для сварки железных изделий, но не нержавеющих сталей, так как он растворяется в расплавленном никеле, также такая сварка не подходит для меди, но водородная атмосфера не дает поверхности окисляться.

Сварочный водородный аппарат способен работать от обычной бытовой электросети, прибор работает в автоматическом и ручном режиме. В стандартную горелку по шлангу подается смесь кислорода и водорода, температура пламени регулируется на уровне 600 - 2600 градусов.

Этими аппаратами легко пользоваться, они не требуют частой перезарядки, ими можно начинать пользоваться уже через пару минут, при этом аппарат весьма мощный.

Такая сварка весьма экологична, что отличает ее от ацетиленовой, сильно загрязняющей окружающую среду. Приборы безопасны при хранении и работе, при этом от защитной одежды отказываться не стоит.

Еще одно важное условие перед началом работы, нужно правильно подобрать электроды, все уникальны, от их правильного выбора будет во многом зависеть успех работы, при выборе нужно учесть рабочий материал, требуемое качество шва, условия работы и многие другие параметры.

- Такая сварка способна выполнить практически любую задачу по пламенной обработке материала. Эти приборы весьма популярны у ювелиров, стоматологов и специалистов по ремонту холодильников.

- Мощные аппараты позволяют варить материал, толщиной до 3 мм, они постоянно используются на станциях по ремонту различной техники, так как там нельзя использовать кислородные баллоны.

- Водородные аппараты можно использовать для кузовных работ, ремонта батарей, блоков и двигателей. Как только будет достигнут максимально возможный уровень давления электролита, система сама подаст сигнал и аппарат отключится, что обеспечивает высокую пожаробезопасность.

Эта технология обеспечивает намного более чистый рез, по сравнению с пропаном и ацетиленом. Эти аппараты применяются в колодцах тоннелях и метрополитене, там запрещены пропан и ацетилен.

Водородная сварка возможна и при отрицательной температуре. Такой аппарат весьма пригодится дома, но они достаточно дороги, есть и другой вариант, собрать прибор самому.

Водородная сварка своими руками

Водородную смесь можно получить при помощи электролиза водного раствора щелочи, источник тока можно сделать, используя выпрямитель для зарядки аккумулятора от машины.

Электролиз должен происходить в сосуде, дома подойдет стеклянная банка с крышкой из полиэтилена, ее объем может быть от полулитра. В крышке сделайте точки вывода для проводов и пластин электродов, а также для втулки трубки отвода газов.

Гидродозатором может быть второй сосуд, в нем происходит барботирование газов, там они насыщаются парами горючих веществ. Эта смесь отправляется в третью емкость с водой, она является затвором для выхода газов. Газ с кислородом, водородом и горючими веществами будет выходить через медицинскую иголку.

- Температура пламени может доходить до 2500 градусов, но если менять уровень подаваемого напряжения ее можно регулировать.

- Процесс горения должен быть стойким, если изменить напряжение на электродах, поменяется и сила тока, а она влияет на дозу выделения газа.

- При электролизе идет расход воды, а количество щелочи не меняется, она распадается на ионы, что повышает электропроводность раствора.

Топливную смесь можно пополнять обычным медицинским шприцем с иглой. Внутри трубки шприца нужно поместить ватные тампоны, на ее конце и основании, это необходимо, чтобы не было проскока пламени по трубке в сосуд со спиртовым составом.

Выпрямитель можно собрать, соединив диоды по полупериодной сети, для этого подойдет трансформатор с мощностью от 180 Вт, хорошим вариантом будет прибор от старого советского телевизора, удалите вторичные обмотки и намотайте новые, используя толстый медный обмотанный провод.

Сделайте отводы, чтобы регулировать выходное напряжение, обеспечивающее работу электролизера. Температура пламени будет зависеть от состава топлива, можно использовать ацетон или этиловый спирт.

Если вы выбрали ацетон, не ставьте втулки из трубок от гелиевых ручек, они в нем растворятся. Если в смеси будет преобладать кислород, пламя может погаснуть.

Если вы соберете устройство качественно, и оно будет герметичным, то сможет проработать очень долго. Если же вам нужно сварить крупные металлические элементы, то нужно узнать, как делается , в принципе, это вполне возможно.

Водородная сварка может быть весьма опасной, так как смеси могут взрываться, кислородные редукторы воспламеняться, случаются и обратные удары пламени.

Перед началом работы, нужно четко изучить технику безопасности, это первое, пренебрегать ею невозможно. Нельзя проводить такую сварку вблизи легко воспламеняющихся веществ.

Если сварка идет в закрытом помещении, нужно часто делать перерывы и выходить на воздух. В закрытом и полузакрытом помещении для удаления газов используйте местные отсосы. Если сварка идет в резервуаре, то обязательно нужен наблюдатель снаружи.

- Все работы проводите только в защитных очках, чтобы не повредить глаза. Если используете газовые баллоны, переносите их на тележке или носилках и используйте защитный колпак.

Они не должны соприкасаться и падать, в зоне сварки не должно быть кислородных баллонов. Всегда используйте редукторы с исправными манометрами, чтобы избежать взрывов.

Пламя горелки при сварке должно быть направлена в сторону от источника питания, если это невозможно, оградите источник при помощи железного щита. Газопроводящие рукава должны находиться вблизи сварщика, в перерывах пламя горелки нужно тушить. Если соблюдать эти простые правила, водородная сварка всегда будет безопасной.

Это восхитительный простотой своей идеи девайс, доступный к домашней сборке с минимумом использованных инструментов и навыков (разумеется, в продвинутом варианте всё усложняется за счёт примочек и заморочек). Суть очень проста: берём электроды, суём в электролит, подаём ток, собираем на выходе водород-кислород. Наверное, любой читающий этот текст в детстве или более позднем возрасте делал мини-электролизную установку класса «занимательная физическая химия»: два карандаша в банке с солью или содой, батарейка, проводки, пробирки, и весело поджигал водород в пробирке.

no images were found

Так вот, это то же самое, только мощнее на два-три порядка. Эта хренотень даёт мощный, чрезвычайно горячий язык пламени тупо из воды со щёлочью. Никаких баллонов с газами, никаких редукторов, заправок и прочей мути — только подай напряжение. А если надуть ей шарик, и отпустить его с горящей ниткой…

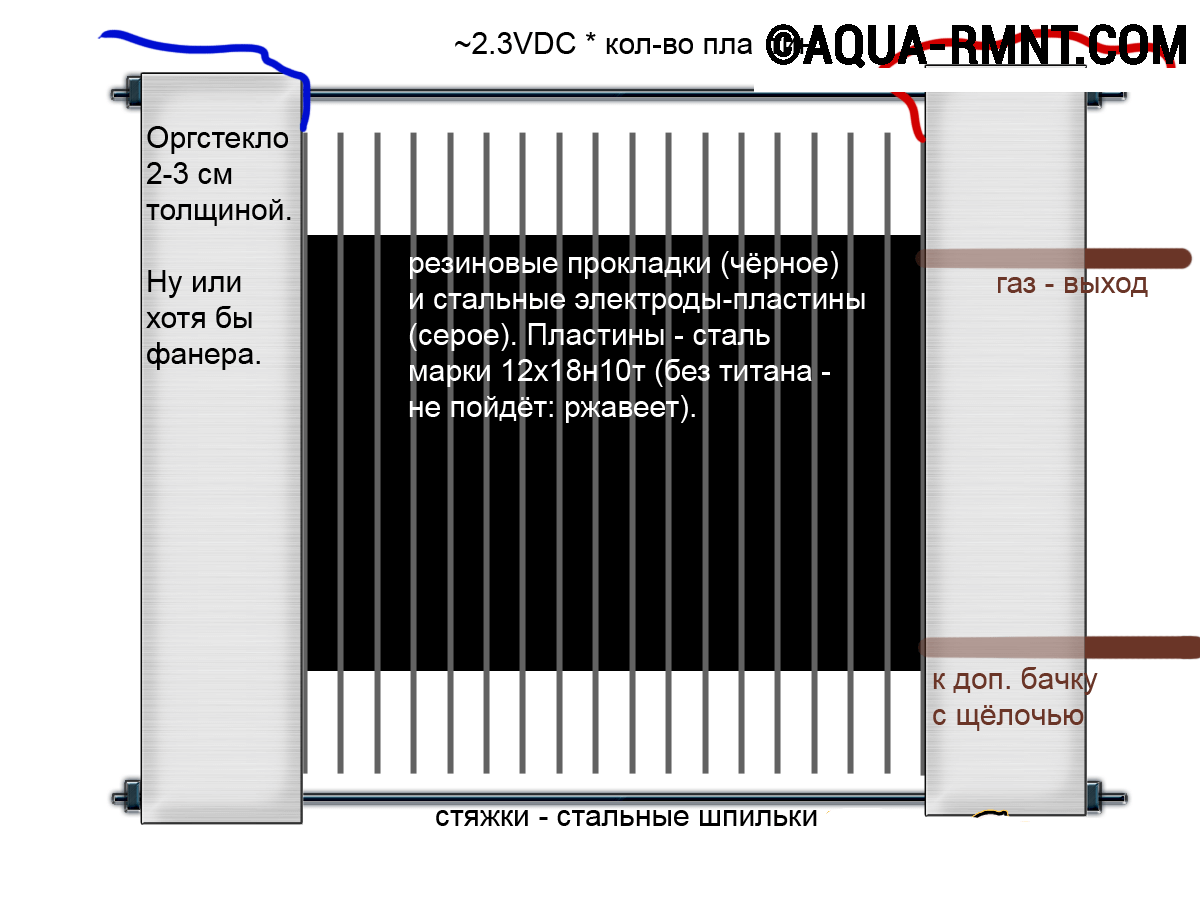

Что нужно для получения более-менее мощного потока газа? Правильно, большая площадь электродов, причём объём газа в секунду ей прямо пропорционален. Не буду вдаваться в расчёты, тем более что сам я их не проводил, просто сообщу оптимальные параметры. Суммарная площадь электродов для достойного внимания потока газа должна быть не менее 1000 см^2 (суммарно по аноду и катоду), желательно — от 2000 см^2. Плотность тока должна быть порядка 0.08-0.15А/см^2 (8-15А/дм^2): при большем токе будет иметь место перегрев электролита и закипание — то есть, пена, тысячи её; при меньшем — теряем в газовыделении. Падение на одной паре электродов для такого тока получается 2-3 вольта, в зависимости от концентрации электролита (я взял 10%, это соответствует примерно 2.2-2.3 вольта падения). При таких обстоятельствах качать две огромных пластины сотнями ампер тока при двух вольтах представляется не очень разумным решением. Гораздо лучше соединить несколько ячеек последовательно: тогда мы сможем увеличить рабочее напряжение и площадь электродов во много раз при том же токе. А теперь осталось только сообразить, что одна пластина электрода может быть с одной стороны катодом одной ячейки, а с другой — анодом другой.

Короче, просто набираем бигмак из чередующихся кольцеобразными прокладками пластин. Больше пластин — больше напряжение при том же токе; больше площадь одной каждой пластины — больший ток при том же напряжении. Увеличение числа пластин увеличивает суммарное падение на них напряжения. На схеме всё понятно видно.

Теперь о практических нюансах постройки. Первое и самое главное: материал электродных пластин. Поскольку работать им предстоит в агрессивной среде (сильная щёлочь, электролитические реакции, температура 50-80 градусов), выбор — из доступного — только один, нержавеющая сталь. Но и тут не так просто, стали куча марок, и подходят далеко не все. Опытным (а также частично теоретическим и частично сравнительно-аналитическим — изучением описаний промышленных установок электролизной газосварки) путём была определена распространённая и подходящая сюда сталь: 12Х18Н10Т.

Буковки — металлы-добавки (хром, никель, титан); числа — обозначения их количества (0.12% углерода, 18% хрома, 10% никеля, немного — до 1.5% — титана). Не суть важно, это довольно модная и частая сталь и её не очень трудно отыскать в листах размерами типа 1000*2000 мм (способ раскройки листа на пластины оставляю на усмотрение желающих повторить девайс). Её аналог — AISI 321 — тоже должна теоретически подходить. Не знаю, не пробовал. Безтитановая 08Х18Н10, например, ржавеет и окисляется, хотя, казалось бы, должна подходить вполне.

В каждой пластине необходимо проделать отверстия снизу и сверху на расстояниях чуть меньше диаметра прокладки друг от друга (но не менее 0.5-1 см от края прокладки) — для газообмена и для распределения электролита по ячейкам. Хватит где-то 5 мм сверла.

Не забыть припаять провода к внешним частям пластин перед сборкой.

Щёлочь. Подойдёт NaOH или KOH, желательно чистый, а не технический. Начинать с концентрации 10% по массе (в дистиллированной воде), дальше экспериментировать. Выше концентрация — выше ток, но больше пены.

Резиновые прокладки почти все из продающихся уже маслобензощелочестойкие. Я использовал о-ринги (кольца круглого сечения) где-то 130 мм диаметром. Их нужно на одну меньше чем пластин.

Стягивающие пластины. Требуется нечто очень слабо гнущееся и жёсткое. Идеально и классика постройки — толстое, двухсантиметровое оргстекло. В нём же можно проделать выводы и резьбу под газ и доп. топливный бачок. У меня не было оргстекла, я просто впаял медные трубки в последнюю нержавеющую пластину, а для стяжек использовал 27 мм фанеру.

Если все вышеназванные компоненты — сталь, прокладки, стяжки — есть, можно собрать их вместе, проверить небольшим поддувом давления — прокладки не должны выпячиваться и вообще не должно быть травления воздуха при давлении хотя бы 0.5-0.6 атм, залить щёлочь — и переходить к внешнему обвесу.

Перво-наперво следует сделать водный затвор. Водород-кислородная смесь, HHO, невероятно злая штуковина. Она с лёгкостью детонирует, да и сгорает весьма резво, не требуя притом никаких окислителей (кислород-то есть).

Если в процессе работы пламя почему-либо проскочит в шланги и дойдёт до электролизера — в лучшем случае по всему рабочему помещению будет размётана горячая щёлочь вперемешку с кусками прокладок. Но этого довольно легко избегнуть, поставив простую конструкцию, суть которой ясна из схемки. Пламя не имеет шанса проскочить вниз по пузырькам сквозь слой воды или иной жидкости, и таким образом проскока горения в сам девайс не произойдёт. Конструкция чуть менее, чем полностью собирается из сантехники из магазина метизов.

Далее следует озаботиться горелкой. В качестве сопла лучшее, что удалось найти — толстые цельнометаллические иглы (типа «Рекорд» и подобные) от советских многоразовых шприцов. Но поскольку идея использовать ещё и сам шприц как часть горелки — не самая лучшая, я просто оторвал носик шприца и припаял его к насадке на полноценную пропан-кислородную горелку.

А далее следует важный момент. Ввиду уже упомянутого выше злобства HHO

в плане горения в целом и особенно его, горения, скорости, все возможные места в горелке следует плотно, утрамбовывая, забить спутанным мелким-мелким медным проводочком.

Я использовал несколько метров МГТФа (там жила порядка 0.07 и меньше), основательно перепутанного в медную кашицу, каковой забил почти весь «ствол» горелки и большую часть её носика. Это почти наверняка предотвратит проскок пламени в шланги даже при неправильном выключении (а совсем наверняка — при случайном таки проскоке — защитит уже гидрозатвор). Пренебрегать объёмом и количеством этой медной мотни очень не рекомендую. И начинаться она должна от почти что самого сопла горелки.

Мелочи вроде шлангов, соединений, подводки манометра подробно расписывать не буду, они делаются из того что под рукой. Хорошо себя зарекомендовали виниловые и силиконовые медицинские трубки, их легко найти нужного, налезающего на стандартные сантехнические медные трубки диаметра.

Питание. В качестве питания всё просто, сколько_нужно вольт и 8-15 ампер. Я пока что использую ЛАТР и понижающий до 110 вольт трансформатор ОСМ-0,63 (600 ватт), после которых стоят диодный мост на 50 ампер (с запасом), фильтрующий электролит и амперметр для контроля тока. Потребляемое сейчас напряжение — 68 вольт, ток — 8-10А, соответственно мощность около 500-600 ватт. Если расширить устройство до где-то 140 пластин, станет возможным прямое сетевое бестрансформаторное включение, что приведёт девайс в состояние неимоверной крутости и что и планируется сделать, как только достану резиновые прокладки — ещё 110 штук.

Короче, если всё сделано, можно включать. Расписывать возможные косяки, которые могут проявиться, очень лень, здесь всё же сайт не с набором инструкций «сделай сам для чайников». Вкратце так. Во-первых, может быть пена. Пена означает грязный электролит, грязь на пластинах или переток/перегрев. Если грязь, ждём минут 20-30 на небольшом токе, пока не исчезнет. Если переток/перегрев, снижаем ток или даём остыть. Если грязный электролит — юзаем другую щёлочь и дистиллированую или хотя бы талую воду Далее, оно может плеваться щёлочью вместе с газом. Слишком большой уровень электролита, слить или дать поработать, пока не убавится. Давление не держится при закрытой горелке — где-то травит. Необходимо проверить. Если девайс подтекает щёлочью между пластин — надо выяснить где именно, посмотреть, заменить прокладку или пластину. Течь ничего нигде не должно, ни газом, ни жидкостью. Слишком слабый поток газа, пламя проскакивает в горелку или сжигает иглу-сопло — уменьшить диаметр сопла или увеличить мощность газовыделения. Кстати, при прогреве пластины могут прогибаться и замыкаться друг с другом — это надо отследить и положить между уголками что-нибудь.

Проверять на горение рекомендую не в помещении (а то ещё ебанёт, простите мой французский, и будет всё в щёлочи). Я вытаскивал на улицу, когда убедился в безопасности — занёс назад внутрь. Если всё сделано верно, на конце иглы загорится либо бледное жёлто-розоватое, либо довольно яркое жёлтое (последнее означает пробравшийся в пары натрий) пламя длиною несколько сантиметров, почти бесшумное, очень плохо задуваемое. Экспериментируя с подводимой мощностью, концентрацией электролита и диаметрами игл-сопел можно добиваться довольно интересных результатов. Кстати, это пламя горит под водой. Стекло лампочки прожигает влёт, более толстое стекло — раскаляет добела и кипятит. Тонкое железо кипятит, более толстое греет докрасна и добела. Плавит (но с трудом) кварцевое стекло. На видео можно посмотреть, что и как оно умеет.

Подвидом дуговой сварки выступает сварка водородная. Технология основана на распаде воды до двух составляющих - водорода и кислорода. В чем специфика работы? Чем водородная сварка отличается от дуговой, а чем на нее похожа? Какое оборудование используется для работы? В данном материале вы найдете ответы на эти и другие вопросы.

Данная технология относится к категории безвредных, поскольку в процессе горения дуги задействован один химический элемент - водород (точнее, водяной пар). Однако за этим преимуществом кроется пара недостатков технологии. Например, поверх заготовки может образоваться слой шлака, либо сварочный шов будет тонким. Чтобы его усилить, применяют связывающие кислород органические соединения вроде толуола, бензина или бензола. Их понадобится малое количество, поэтому водородная сварка обойдется сварщику дешевле, чем другой тип газопламенной обработки.

Дуга при сварке горит в атмосфере водорода между двух неплавящихся вольфрамовых электродов. Пламя горючего элемента незаметно при дневном свете, поэтому часто применяют специальные датчики. Крупные и тяжелые баллоны с газом не используются, поскольку за их эффективностью кроется опасность для здоровья работника. Зато возникает необходимость вместо емкостей применять аппараты, заполненные водой, в которых под действием электричества жидкость распадалась бы на водород и кислород.

Решение было найдено - им стал электролизер. Это подвид сварочного аппарата, где вода распадается до двух составляющих, причем в оптимальной пропорции. Происходит диссоциация после проведения через дистиллят электрического тока. Ранние разработки удивляли громоздкостью - электролизеры могли сварить металлические листы толщиной до 6 мм, при этом весили более 300 кг. Позже создали передвижные модели, благодаря которым процесс соединения деталей стал эффективнее.

Подвидом водородной сварки выступает атомно-водородная. Обычно применяется при соединении чугунных или стальных деталей, отличается повышенной экзотермией. Редко применяется на производстве, поскольку есть опасный фактор - повышенное напряжение.

Преимущества сварки водородом

Методика известна не так, как ручная или полуавтоматическая сварка, однако имеет ряд достоинств, с которыми сварщику нужно познакомиться. Среди них:

- редкая перезарядка сварочного аппарата;

- оперативный вход в рабочий режим (до 5 минут в зависимости от расхода газа и параметров атмосферы);

- высокая мощность при малых габаритах оборудования;

- экологическая чистота (в отличие от сварки ацетиленом, где выделяются токсичные пары азота, отравляющие организм);

- сварочный аппарат относится к классу пожаробезопасного оборудования;

- конструкция и принцип действия таковы, что препятствуют не только возгоранию установки, но и взрыву;

- широкий спектр материалов для обработки (цветмет, чугун, сталь, стекло и даже керамика);

- исключено окисление свариваемых участков;

- доступность главного расходного элемента - воды;

- для бесперебойной работы необходимы лишь источник тока и вода (желательно дистиллированная).

Теперь - пара слов о составных элементах оборудования, используемого для водородной сварки.

Составные элементы аппарата

Традиционно основными элементами устройств для сварки водородом являются:

- горелка;

- шланг;

- заправочное устройство;

- запасное сопло;

- охладитель-обогатитель.

Горелка предназначена для подачи газа в область соединения заготовок. Температуру пламени можно регулировать в диапазоне 600-2600 градусов. Сварочный аппарат достаточно мощный, позволяет выполнять ручную и автоматическую сварку. Если пользователь имеет базовые навыки работы с газопламенным оборудованием, эксплуатация электролизеров для водородной сварки проблем не составит. Теперь рассмотрим обработку заготовок детальнее.

Характеристика процесса

При выборе водородной сварки как метода соединения деталей пользователь обнаружит, что последнее происходит намного быстрее, чем при той же аргонодуговой или ацетиленовой. Сначала под действием высоких температур диссоциируются (распадаются) молекулы воды на кислород и водород. Далее, одноатомный водород преобразуется в двухатомный, за счет чего выделяется дополнительная тепловая энергия, ускоряющая процесс соединения.

Этот же водород расходуется на защиту зоны сварки, поэтому шов получается качественным - прочным и герметичным. Исключение составляет лишь медь и ее сплавы (за счет химических свойств материала).

Выделяемое тепло позволяет сваривать даже вольфрам (самый тугоплавкий металл с температурой плавления 3422 градуса). Здесь водород вновь выполнит роль защитного газа, препятствуя загрязнению углеродом, азотом или кислородом. Дуга, образуемая горелкой, достаточно стабильна и не зависит от первичной обработки соединяемых изделий.

Обзор оборудования

Классический пример сварочного аппарата для водородной сварки - продукт отечественного производителя «Лига». Устройства работают от сети 220 В и в качестве «топлива» используют дистиллированную воду. Применение оборудования снижает себестоимость сварочного процесса в десятки раз по сравнению с использованием габаритных газовых баллонов.

О принципе действия - коротко:

- через дистиллят проходит электрический ток, превращая его в водород и кислород;

- полученная смесь проходит через охладитель-обогатитель газа, где остается лишняя влага;

- в этом же элементе электролизера к водороду добавляются пары летучих углеводородов (бензол, спирт и т.д.);

- смесь поступает в газовую горелку;

- для контроля мощности в конструкции предусмотрены регулятор тока и гаситель пламени.

Компания «Лига» выпускает несколько модификаций электролизных установок, а именно:

- 02 С;

- 02 0;

- 22 Д.

Наиболее популярные в среде профессиональных сварщиков устройства - «Лига-02» и «Лига-22».

Водородная сварка обладает рядом преимуществ, выгодно выделяющих ее на фоне дуговой, ручной и других типов сварки. Первое достоинство для пользователя - экологическая чистота используемых элементов и безопасность. По этой причине электролизной установкой целесообразно пользоваться при больших объемах работ, либо при сварке внутри компактных помещений.

Известны ли вам нюансы работы с оборудованием и другие его особенности? Поделитесь своими навыками и знаниями в обсуждении к статье.

Современные технологии в последнее время стараются использовать экологически чистые виды топлива, которые не наносят серьезный вред окружающей среде, это требование также относится и к сварочным работам. Ведь важно, чтобы процесс работы был не только эффективным, но и безопасным.

Прекрасной альтернативой ацетиленовому пламени является водородное с использование кислорода. Водородная сварка является отличным способом сваривания разных металлов, она создает прочное соединение, и при этом во время нее не выделяются вредные пары. Но все же перед тем как ее применять не стоит забывать про важные особенности.

Особенности водородной сварки

Сварка водородом относится к безвредным технологиям, потому что во время горения дуги используется только один химический компонент - водород, а точнее водяной пар. Но данное преимущество имеет в себе несколько негативных качеств. К примеру, сверху заготовка может покрываться слоем из шлака. Также сварной шов может получиться слишком тонким.

Для усиления соединения применяются связывающие кислород органические соединения. Наибольшей популярностью пользуются - толуол, бензин или бензол. Они потребуются в небольшом количестве, по этой причине сварка с использование водорода обойдет намного дешевле других газопламенных работ.

Дуга при сварке горит в водородной атмосфере между двумя неплавящимися вольфрамовыми электродами. Из-за того что в дневное время пламя горючего вещества не видно, часто используются специальные водородные датчики. Не стоит применять крупные и тяжелые баллоны с газом, потому что они могут оказывать вредное воздействие на здоровье и могут быть опасными для жизни человека.

Именно этот фактор заставил многих специалистов найти наиболее оптимальное решение - они начали использовать специальные аппараты, которые заполнены водой. Под воздействием электричества жидкость распадается на водород и кислород. Наиболее подходящим стали электролизеры.

Это водородный сварочный аппарат, в котором вода распадается на два составляющих элементами, при этом их количество имеет оптимальные пропорции. После проведения дистиллят через электрический ток происходит процесс диссоциации.

Аппараты, которые применялись ранее, обладали огромными размерами. Устройства, которые могли сварить листы металла с показателем толщины 6 мм, весили около 300 килограмм. Это доставляло массу неудобств, поэтом позже создали передвижные конструкции, которые намного облегчили проведение сварочных работ.

Положительные качества водородной сварки

Водородная сварка, которая проводится своими руками, имеет много положительных качеств, о которых должен знать каждый начинающий сварщик. К самым главным относят:

- При ее проведении не требуется часто перезаряжать сварочный аппарат, это экономит много времени;

- Быстро входит в рабочий режим. На этот процесс может уходить максимум 5 минут в зависимости от расхода газа и показателей атмосферы;

- Обладает повышенной мощностью при небольших габаритах оборудования;

- Имеет экологическую частоту. В отличие от ацетиленовой газовая сварка своими руками с водородом не выделяет пары азота, которые оказывают отравляющее воздействие на здоровье;

- Сварочный аппарат, который применяется при водородном сварочном процессе, обладает высокой пожаробезопасностью;

- Конструкция установки максимально продумана, она позволяет избежать возгорания и взрывов;

- При помощи сварки с водородом можно обрабатывать и сваривать разные виды материалов - разные цветные металлы, чугун, сталь, стекло, керамику;

- После сваривания швы не окисляются;

- Для того чтобы обеспечить бесперебойный процесс сваривания достаточно иметь всего несколько доступных компонента - воду и источник тока.

Какое оборудование используется

Сварка на воде может проводиться своими руками, но для этого требуется подготовить необходимое оборудование. Именно от него зависит качество и прочность сварного шва, а также износостойкость всей конструкции. Наиболее подходящим вариантом будет использование водородно-кислородного сварочного аппарата.

Если рассматривать среди отечественных моделей сварочных устройств, то популярным считается продукт отечественного производителя под названием «Лига». Устройства могут работать от сети с мощностью 220 В. Для них подходит обычная дистиллированная вода, которая используется в качестве топлива.

Ниже имеет краткий принцип действия данного оборудования:

- Через дистиллированную воду проходит заряд электрического тока;

- Ток превращает дистиллят в водород и кислород;

- Полученная смесь проходит через охладитель-обогатитель газа, в нем остается лишняя влага;

- В этом же элементе к водороду добавляется горючее - разные углеводороды, которые часто применяются при сварке (бензол, спирт и другие);

- После этого смесь переходит в горелку;

- Чтобы регулировать мощность в устройстве имеет регулятор тока и гаситель пламени.

Атомно-водородная сварка

Атомно-водородная сварка - это одна из разновидностей водородного сварочного процесса. Во время нее происходит процесс диссоциации - распад молекулярного водорода на атомы.

Для того чтобы произошел распад для молекулы водорода требуется достаточное количество тепловой энергии. Стоит учитывать, что атомное состояние водорода обладает низкой устойчивостью, оно может длиться доли секунды. А уже после этого атомный водород снова переходит в состояние молекулярного.

Во время восстановления происходит выделение большого количество теплоты, именно оно и применяется при проведении атомно-водородной сварки. Тепло требуется для разогревания и плавления свариваемого материала.

Обычно на практике данный процесс проводится с использованием электросварки и двух неплавящихся электродов. А вот чтобы получить требуемый ток для возбуждения дуги можно применять обычное сварочное устройство.

Сварочный процесс с использованием водорода имеет массу нюансов и особенностей, которые важно предварительно изучить. По сути это самый безопасный и надежный способ сварить конструкцию. Тем более данная технология может применять не только для цветных металлов и стали, но и для других материалов.