Соединение листового металла в замок. Особенности обустройства фальцевой кровли

- < Как покрыть крышу ондулином?

- Устройство кровли из профнастила >

- Двойной стоячий фальц применяется для кровель со скатами, угол наклона которых менее 25°. Этот шов на месте соединения металлических листов обеспечивает устойчивость к проникновению влаги. Исключение составляет воздействие стоячей воды. В таких ситуациях изготавливают высокие фальцы или используют специальные прочные прокладки, допускающие применение механизмов для закатывания фальца.

- С помощью лежачих фальцев соединяют листы в горизонтальном направлении.

- Для кровель со значительным наклоном скатов – более 25° – применяют простой в исполнении Г-образный фальц.

- Для стыкования листов в продольном направлении используют стоячий фальц.

- Листы накладывают друг на друга, фиксируют в струбцине.

- Центры отверстий отмечают и накернивают.

- Отверстия пробивают пробойником или высверливают одновременно в обеих заготовках.

- В пробитые отверстия сразу же вставляют заклепки и расплющивают их молотком.

- С помощью обжимки придают окончательную форму верхней головке.

- на крутых скатах достаточно перехлеста листов (более 30°) – от 10 см;

- при наклоне 15-30° совмещение составляет 15-20 см;

- при малом уклоне – до 14° – ширина стыка 20 см.

- Стальной оксидированный или оцинкованный саморез-«клоп» со сверлом применяется для фиксации металлического листа к металлической обрешетке. При толщине листа до 2 мм предварительное сверление не требуется.

- Стальной оксидированный или оцинкованный саморез-«клоп» без сверла применяется для крепления металлического листа к обрешетке из металла.

- Для соединения тонких профилированных листов между собой используют самосверлящие самонарезающие винты марки HILTI. Крепеж длиной до 19 мм может применяться для соединения двух-трех листов, общая толщина которых не превышает 2,7 мм.

- Самосверлящие оцинкованные винты HILTI диаметром 4,8-6,3 мм длиной 38-55 мм служат для крепления профнастила к основному металлу непосредственно или через утеплительный слой.

- Для использования в агрессивных средах предназначены винты HILTI диаметром 4,8-5,5 мм длиной до 100 мм, изготовленные из коррозионностойкой стали.

- на крышах с уклоном в пределах 15º стыковка профнастила выполняется с перекрытием до 20 см, без учета стыков;

- если угол наклона крыши составляет до 30º, то укладку листов можно делать с нахлестом в 15 см и расстоянием на стыковку;

- конструкции с уклоном более 30º можно перекрывать профнастилом, делая нахлест элементов в пределах 10 см.

Фальцевая кровля из оцинкованной стали. Как соединить два листа оцинковки

Учимся делать двойной замок /фалец/

При строительстве своего дома, дачи, бани, гаражей или другого строения в личном использовании широко применяют оцинкованное железо. Из оцинкованного и черного листа делают козырьки, отливы, кровлю, различные баки, короба для личного подворья, ендовы.

Все изготавливаемые детали соединяются между собой замком или еще называют фальцевым швом. Замок получается очень крепким и герметичным. Крепостью не разойдется при использовании, а герметичностью (плотность) от воды и других воздействий окружающей среды.

Конечно купить такие изготовленные детали можно в магазине. Но сделать самому кому - то под силу. Также научиться поможет пример изготовления своими руками двойного замка.

Рассмотрим как делается двойной замок (фальцевый шов) с более лучшей плотностью и еще не расходился при монтаже кровли.

Нужен стол или удобное рабочее место ведь все будем делать своими руками. На краю стола крепим уголок, размечаем на листе 5 мм и простукиваем киянкой делая отбортовку как показано (позиция 1 рис.) Переворачиваем лист пройдя киянкой по загнутому месту, загибаем скобой (позиция 2 рис.).

На рисунке (позиция 4) показано какой должен получится замок (фальцевый шов).

Соединяя листы между собой вставляем (затягиваем сбоку лист в другой лист) замки друг в друга (позиция 5) и пробиваем замок киянкой, молотком.

Получается двойной лежачий замок (фалец) (позиция 6)

Дополнительные записи

xn-----dlckc9bidcgrpu.xn--p1ai

Фальцевая кровля из оцинкованной стали

В настоящее время все большей популярностью пользуется устройство кровли из профлиста или из металлочерепицы. Для хозяйственных построек, гаражей или небольших бань нередко используется покрытие скатов рубероидом и ондулином.

В настоящее время все большей популярностью пользуется устройство кровли из профлиста или из металлочерепицы. Для хозяйственных построек, гаражей или небольших бань нередко используется покрытие скатов рубероидом и ондулином.

Но в некоторых случаях наиболее рациональным выбором будет выполнение фальцевой кровли из листов оцинкованного железа.

Чаще всего кровля из оцинковки делается на крышах сложной конфигурации, когда использование профлиста или металлочерепицы приведет к большому количеству обрезков, использованию многочисленных фасонных элементов и станет неэкономичным и весьма трудоемким.

Ранее мы уже рассматривали основные характеристики кровельного железа, представляющего собой листы оцинкованной стали, которые выпускаются различной толщины и размеров. Давайте сегодня узнаем, как покрыть крышу оцинковкой, используя фальцевые соединения.

Подготовка основания для покрытия из оцинковки

Перед тем, как приступить непосредственно к устройству кровли, нужно подготовить обрешетку - основание для укладки листов оцинковки.

Как правило, обрешетка для кровли из оцинковки выполняется из брусков 50х50 мм, укладываемых с шагом 250-270 мм. По карнизу, коньку, разжелобкам и ребрам кровли делается сплошная обрешетка из брусков 50х20 мм.

Схема устройства покрытия из листов оцинковки показана на рисунке ниже:

Цифрами и буквами на рисунке обозначены:а – общий вид кровельного покрытия из оцинковки; б – типы фальцев, в – надкарнизный костыль; 1 – стропило, 2 – мауэрлат; 3 – надкорнизный костыль; 4 – обрешетка; 5 – стоячий фальц; 6 – лежачий фальц.

Для повышения устойчивости обрешетки к гнилостным процессам, бруски необходимо покрыть антисептиком. В статье о шлифовке сруба мы уже рассматривали современные антисептики, используемые в деревянном строительстве. Для обработки обрешетки можно выбрать любой из них. Тем более что многие антисептики совмещают в себе еще и свойства антипиренов, предотвращая возможное возгорание.

Можно приготовить антисептик самостоятельно из фтористого натрия, представляющего собой плохо растворимый в воде порошок. Обрабатывают деревянные конструкции 3% раствором фтористого натрия при температуре не менее 15 градусов. Фтористый натрий не разрушает железо и хорошо сохраняет древесину.

Подготовка листов оцинкованного железа к монтажу

Листы кровельного оцинкованного железа перед тем, как приступать к их монтажу необходимо подготовить.

Во-первых, кианкой нужно убрать выпуклости, если такие имеются, а во-вторых, разметить листы и нарезать их ножницами по металлу.

Разметка выполняется с помощью измерительных линеек и угольников, после чего заготавливаются картины – элементы кровельного покрытия, у которых кромки подготовлены к выполнению фальцевого соединения.

Картины, подготовленные к монтажу, соединяют на крыше в полосы от карниза до конька. Полосы крепят к обрешетке узкими полосками оцинкованной стали (кляммерами), которые одним концом заводят в фальцы, а другим прибивают к обрешетке.

Между собой листы оцинковки соединяются с помощью фальцев – загиба кромки одного листа вокруг отгиба кромки другого листа. Фальцы бывают лежачие и стоячие. По степени уплотнения фальцы подразделяются на одинарные и двойные.

Основные виды фальцев, используемые при монтаже кровли из оцинковки, показаны на рисунке ниже:

Буквами на рисунке обозначены:а – отгиб кромки для одинарного лежачего фальца; б – соединение листов одинарным лежачим фальцем; в – отгиб кромки для двойного лежачего фальца; г – соединение листов двойным лежачим фальцем; д – отгибы в местах кромок для одинарного стоячего фальца; е – соединение листов одинарным стоячим фальцем; ж – отгибы в местах кромок для двойного стоячего фальца; з – промежуточный отгиб для двойного стоячего фальца; и – соединение двойным стоячим фальцем.

Боковые края листов, идущие вдоль ската, соединяют стоячими фальцами, а горизонтальные – лежачими.

Для формирования фальцев весьма удобно использовать специальный гребнегиб.

Устройство фальцевого соединения с использованием гребнегиба показано на рисунке ниже:

Как видите, сначала укладываются два листа оцинковки, каждый из которых имеет отгиб в виде полосы вдоль всего края листа. Отгиб одного листа при этом делается высотой чуть ниже (20 мм), отгиб второго листа - чуть выше (35 мм).

После этого с помощью скребка гребнегиба (1) более высокий отгиб загибается на более низкий и далее с помощью молотка и бруска (2), подставляемого с задней стороны, фальц уплотняется окончательно.

При примыкании кровли к стене или брандмауэру край рядового покрытия заводится в бороздку к кладке стены. Глубина борозды при этом должна быть не менее 70 мм, а высота – не менее 130 мм. Кромка рядового покрытия, заводимая в борозду, должна заканчиваться вертикальным отгибом высотой не менее 100 мм.

В местах примыкания рядового покрытия к дымовой трубе ширина вертикальных отгибов кромок воротника, заводимых под выдру, должна быть не менее 150 мм со стороны конька и 100 мм – с низовой и боковой сторон. Зазор между трубой и воротником заполняется замазкой.

Как видите, устройство фальцевой кровли из оцинковки имеет определенные особенности и требует наличия навыков жестяных работ. Если есть возможность, то для монтажа покрытия из листов оцинкованного железа лучше обратиться в фирму, имеющую в штате специалистов, обладающих необходимыми навыками и инструментом. Это поможет вам сберечь свое время и получить качественную работу на выходе.

Ранее мы уже писали о возведении бани из пеноблоков, где рассмотрели несколько вариантов планировки и посмотрели, как выполняется кладка блоков из этого современного материала, набирающего в последнее время популярность при строительстве бань.Пеноблоки в… Читать... Многие при заготовке дров задаются вопросом - из какой древесины дрова предпочесть? Какое дерево не гниет при хранении и отдает больше тепла при горении? На что ориентироваться при заготовке дров для бани?Давайте попробуем разобраться, какие сорта дерева… Читать... В последнее время все большей популярностью пользуются фундаменты, возводящиеся по шведской технологии и позволяющие значительно сэкономить на строительстве надежного основания для будущей постройки - будь то дом, баня или любое другое сооружение, где нужно… Читать...russkaya-banja.ru

Виды соединений металлических листов: виды крепежа, стыковка

Традиционным способом для соединения металлических листов является сварка. Однако сварка тонкого листового проката и листов с защитными покрытиями часто бывает проблематичной или невозможной. Поэтому мы рассмотрим альтернативные варианты – с помощью фальцевых швов, клепки и специального крепежа.

Виды фальцевых швов для соединения тонких металлических листов

Эти виды соединений популярны при устройстве металлических кровель.

Соединение листов металла заклепками

Заклепки изготавливают из стали, алюминия, меди, латуни, они бывают полукруглыми, плоскими, потайными или полупотайными.

Этапы соединения листов заклепками

Длина стержня заклепки выбирается таким образом, чтобы над поверхностью металла он выступал примерно на 1/3. От краев листов заклепки должны располагаться на дистанции 9-12 мм, между собой – на расстоянии 25-30 мм.

Для листов из высокопрочных, термически упрочненных сплавов алюминия соединение заклепками является основным способом. Сравнительно новые изделия – рифленые алюминиевые болтозаклепки. Стержень такой заклепки захватывается специальным пневмоинструментом и натягивается.

Стыковка листов профнастила

При укладке на кровлю профилированного тонколистового оцинкованного холоднокатаного проката действуют следующие правила соединения:

На нижних и верхних краях крыши по стыкам располагают крепления в каждом углублении профиля. На продольных стыках крепежные элементы располагают с шагом 50 см.

Виды крепежа

Способ стыковки просечно-вытяжного листа зависит от его толщины. Для толстолистовой продукции применяется сварка, для тонколистовой – заклепки или самосверлящие винты.

metallz.ru

Приемы работ - Кустарь - сайт для тех, кто всё делает сам

Соединение краев тонкого листового металла производится чаще всего в замок - посредством зажимания одного края в другой, но изредка применяются и другие способы, которые в работах юного мастера как раз могут понадобиться чаще. Способы эти вот какие.

Края листов можно просто спаять. Понятно, что это будет самый непрочный способ, особенно, если листы металла тонки. Это будет соединение в притык (1). Такое соединение может быть применено там, где не требуется прочности, но необходимо незаметное соединение. В более толстых листах соединение в притык делается зубцами (2). Так поступают, собственно, уже не жестяники, а медники - мастера, изготовляющие медную посуду, баки, трубы, колпаки и т. п. Соединение в притык можно сделать более прочным, припаяв с внутренней стороны пластинку (3). Это будет притык с накладкой. Более прочное соединение - в нахлестку (4). Один край накладывается на другой, шов пропаивается или скрепляется заклепками. Но это соединение уже имеет выступающий край, что не всегда удобно. Можно отогнуть кромки у одного края и у другого, зацепить их и сжать ударами киянки. Это уже будет простой замок (5).

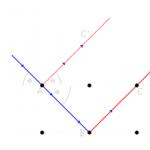

Наиболее употребительный способ соединения - это двойной замок (6). Он делается так. У одного куска отгибается кромка под прямым углом, у второго кромка также отгибается, но в другую сторону, и прижимается к куску, а затем эта кромка отгибается под Прямым углом в обратную сторону. Обе отогнутых кромки соединяются между собой, загибаются в сторону первой кромки, и шов проколачивается киянкой. С обратной стороны он будет глаже, что надо учитывать при соединениях этим способом. Последовательный ход работы схематически изображен на следующем рисунке:

Всевозможные жестяницкие изделия чаще всего соединены двойным замком.

Изредка жестяники применяют соединение при помощи заклепок. Однако этот способ чаще применяется тогда, когда надо приклепать ручку, ушко, полосу и т. п. Изредка заклепками укрепляют швы в накладку и простым замком. Заклепывают обычно мелкими заклепками, лучше с широкими плоскими шляпками, холодным способом. В грубых работах жестяники предпочитают заклепки, свернутые из кусочка жести. Для их изготовления надо иметь кусок железа с дырками разных диаметров, или заклепочник. Ромбовидный кусочек жести свертывают фунтиком при помощи молотка или круглогубцев, вставляют в заклепочник, в дыру подходящего диаметра, и расклепывают головку. Такие заклепки мягки, но, конечно, не имеют того аккуратного вида, как у сплошных заклепок.

Почти все работы с тонким металлом основаны на пластичности металла, его способности изгибаться и расплющиваться. Но мастер должен умело пользоваться своим инструментом, иначе эти же свойства пойдут во вред работе. Как и почему, дальше будет видно.

Основная и самая первая работа мастера - это умение отогнуть фальц, иначе говоря,- загнуть край листа. Работа простая, но и весьма ответственная, так как от нее зависят дальнейшие процессы. Отгибать фальц приходится для самых различных надобностей: и для соединений швом, и для краев, для вставки днищ и других. Надо следить за тем, чтобы металл только гнулся, но никак при этом не расплющивался. Если металл в сгибе расплющится, он уширится. Кромка сгиба выйдет изогнутой, и поверхность листа покоробится.

В грубых работах, где фальц отгибается широкий, это не имеет почти никакого значения. Но там, где требуется большая точность и изящество, это будет очень заметно. Поясним на примере, что у нас может получиться. Предположим, мы хотим сделать из жести трубку и соединить ее двойным замком. Отогнули фальцы железным молотком, стали свертывать трубку и соединять шов, но оказывается - шов-то соединить очень трудно; фальцы оказались загнутыми из-за расклепывания металла молотком.

Поэтому фальцы всегда надо отгибать деревянной киянкой на острой железной кромке лома, железной полосы или уголка скребка.

Работа происходит в таком порядке. Прежде всего рейсмусом проводят линию сгиба. Чем толще металл и грубее работа, тем шире можно взять фальц (10- 20 мм, на тонкой жести фальц берется в 3-5 мм). Кладут лист на кромку скребка (или заменяющих его приспособлений) линией сгиба, быстрыми и точными ударами киянкой отбивают эту линию сначала у концов, а потом по всей длине фальца.

Затем пригибают под прямым углом кромку фальца, ставят ее наружной стороной на наковальню и выправляют с внутренней ударами киянки.

Предположим, что нужно отогнуть фальц у жестяного цилиндра.

Понятно, что диаметр наружной кромки отогнутого фальца будет больше, нежели диаметр его внутренней окружности. Следовательно, металл должен быть расклепан по всему фальцу, у внешнего края сильнее, к цилиндру слабее.

Фальц надо гнуть железным молотком. Цилиндр берут в левую руку, намечают изнутри рейсмусом ширину отгиба и прикладывают к кромке поддержки или лома под тупым углом, после чего поколачивают по будущему фальцу носком молотка, отбивая линию сгиба и расклепывая кромку. Легкие удары молотка направляют так, чтобы сильнее расклепывать наружный край. Обойдя полный круг, уменьшают угол наклона цилиндра, ставя его круче к наковальне, и продолжают тем же порядком работу. Ее повторяют еще и еще, все уменьшая угол наклона до прямого. При таком постепенном выколачивании фальц удастся отогнуть под прямым углом, и он нигде не лопнет. Отогнутый фальц ставят на плиту и выправляют его ударами киянки.

К такому цилиндру с фальцем можно уже присоединить двойным замком дно, только у кружка для дна надо отогнуть фальц или припаять дно припоем.

Подобно тому, как отгибают фальц на цилиндре, поступают и тогда, когда край жестяного изделия надо укрепить и сделать толще, закатывая в него проволоку. Работу ведут тем же порядком, но киянкой и не отбивая острой кромки сгиба. Сгиб должен выйти плавный, на металле надо сделать отворот, рассчитывая ширину этого отворота по толщине той проволоки, которая туда войдет.

Ширину надо брать примерно в три диаметра проволоки, прибавляя немного на толщину металла. Когда фальц отогнут под прямым углом, его отгибают киянкой назад, проворачивая цилиндр на круглой наковальне. Затем ставят на плиту, вставляют проволоку и несколькими ударами киянки по отвороту закрепляют ее. Киянкой на круглой наковальне и плите окончательно прижимают и оглаживают отворот. Перевернув изделие краем вверх, оправляют закатанный край сверху. Если отворот оказался недостаточно широким, его теперь очень легко исправить, проколачивая сверху киянкой с оттяжкой удара кнаружи. На изделиях с прямыми краями закатать в край проволоку, конечно, еще проще.

Из приемов обработки тонкого металла, основанных на расклепывании и вытягивании металла, юному мастеру непременно надо ознакомиться с выколачиванием. Выколачиванием плоской пластинке металла придают разнообразную выпуклую форму. Таким путем можно выколотить днища и крышки котлов, капоты и разнообразнейшие обтекаемые детали для моделей самолетов, обшивку для моделей судов и т. п. Выше у нас была уже подобная работа - эта выколачивание ковша.

Выколачивание - это работа, требующая терпения. Нельзя ударить раз-другой молотком и получить хорошую вытяжку. Надо потихоньку поколачивать молотком, всё время передвигая изделие, постепенно увеличивая глубину вытяжки и в заключение оправляя и оглаживая легкими ударами поверхность изделия.

Вытягивать можно в основном двумя способами. Первый способ - когда металл расплющивают на выпуклой наковальне, начиная от середины к краям. Середина получится тоньше всего, но зато изделие будет выпуклым. Работа ведется железным молотком. По второму способу выколачивают киянкой или молотком с круглым концом на оправке (матрице), имеющей соответственную форму.

Как пример, приведем выколачивание того же ковша. На деревянной колобашке или толстой доске надо сделать несколько круглых выемок различной глубины. Их вырезывают полукруглой стамеской, а затем оглаживают ударами круглого молотка. Круглую пластинку металла кладут над первым углублением и молотком или круглой киянкой выколачивают ее до тех пор, пока не получится правильно округленная поверхность без морщин. Тот же прием повторяют и в следующих, более глубоких матрицах. В заключение мы получим ковш по профилю матрицы. По другому профилю и другому раскрою мы могли бы получить и другую форму.

Иногда юному мастеру придется выколачивать на пластинках тонкого металла продольные углубления. Сечение такой пластинки получится фигурным, и пластинка приобретет жесткость.

Как и во всяком другом деле, разметка и раскрой материала, начало работы, являются очень важной операцией, от которой зависит и дальнейший успех. Отсюда ясно, что эта работа требует особой внимательности и аккуратности. Самая простая работа - это раскрой и изготовление простой открытой прямоугольной коробки с прямостоящими или расходящимися боками, с носком или без него.

Из листа жести выкраивают прямоугольник соответствующих размеров (а). При раскрое надо учесть площадь дна и высоту стенок. Рейсмусом отчерчивают линию сгибов. Один уголок срезают, если надо сделать в коробке носок. Перевернув лист на доску, носком молотка отсекают по углам биссектрисы углов примерно до границы будущих сгибов стенок (б). Снова перевернув лист, на ребре наковальни (куска железа) загибают киянкой бока (в), но не совсем. Их отделывают на прямоугольном конце наковальни и пригибают киянкой вплотную к стенке (г). Срезанный угол для носка остается не пригнутым, его слегка сплющивают, выделывая из него желоб. Коробка готова (д).

Работа, как видно, совсем несложная, но и ее надо выполнить аккуратно.

Выкраивание и изготовление цилиндрических форм не представит особых затруднений. Для цилиндра надо выкроить прямоугольник, высотой равный будущей трубе, а длиной в 3,14 диаметра этой трубы с прибавкой на закатку шва.

При изготовлении конических изделий (ведро, воронка и другие) все приемы работы останутся те же, только при раскрое придется вспомнить геометрию. Все конусные предметы надо правильно изобразить в развертке, и это самое главное.

Возьмем самый простой способ раскроя. Попробуем сделать коническое ведерко. Прежде всего надо начертить его среднее сечение, по оси. Оно представится в виде трапеции; продолжают стороны трапеции до их пересечения. Точка пересечения - это центр, из которого проводят две дуги - от длинного основания трапеции и от короткого. Получится кольцо, из части которого и будет сделана поверхность конусного ведра. Ширина этого кольца и есть высота ведра. Надо только не забывать прибавлять для закатывания верхнего края и загиба нижнего.

Длина необходимой нам части этого кольца определяется диаметром ведра. Примерно три диаметра с прибавкой на двойной замок-вот то, что надо взять от кольца. Отложив по верхней или нижней дуге 3,14 диаметра наружного отверстия или дна ведра, проводят по радиусу линию. Прибавки для двойного замка делают уже параллельно этим радиальным линиям. Так получится раскрой поверхности ведра. Так же точно расчерчивают любую конусную форму, будь то целый или усеченный конус: по радиусу откладывают высоту фигуры, по окружности - длину развертки.

Читайте еще:

www.sdelaysam.info

стыковка профлиста между собой, как стыкуется, как соединить металлопрофиль

Принимая решение построить собственное жилище, хозяину будущего дома придется принять немало непростых решений – от размеров дома и его архитектурных особенностей, до внутренней планировки и дизайна. Долговечность строению может обеспечить надежная и качественная крыша, для перекрытия которой довольно часто используются листы металлопрофиля. В данном материале мы расскажем о том, как правильно стыковать профнастил на крышу, и какие еще работы потребуется выполнить, чтобы получить качественное и долговечное покрытие.

Предварительная подготовка

Перед тем, как стыковать профнастил на крыше, необходимо позаботиться о сооружении надежной системы стропильных элементов, которые смогут выдержать массу кровельного материала. Стропила и рейки обрешетки должны быть расположены так, чтобы на них приходились швы между отдельными элементами кровельного покрытия. Важно также грамотно подобрать разновидность самого металлопрофиля, поскольку от этого зависит количество расходов и эффективность будущего покрытия.

На выбор типа профнастила в большой степени влияет регион расположения дома и погодные условия. Если ожидаются существенные снеговые нагрузки, то необходим несущий тип материала с высотой швов в 2 см. При этом стыковка профлиста выполняется в волну. В регионах со снежным климатом необходимо также придавать кровле уклон не менее 20º, иначе, стыки профнастила на крыше будут непрочными, а материала потребуется намного больше.

Так как стыковать металлопрофиль необходимо с нахлестом с обеих сторон, величину таких напусков стоит учесть при расчете количества материала, чтобы его хватило для перекрытия кровли. При этом дополнительный расход металлопрофиля потребуется и для организации кровельных свесов. Так что к расчетам следует подойти очень внимательно и взвешенно.

Ширина волны кровельного покрытия в зависимости от его разновидности может существенно изменяться. Однако общее правило соединения профнастила гласит, что соседние листы стыкуются методом нахлеста на последней волне.

В горизонтальной плоскости ширина нахлеста будет зависеть от величины уклона:

Обратите внимание, что перед тем как стыковать профнастил, необходимо определиться с величиной уклона и размерами свесов кровли, исходя из выбранного типа материала. По мере увеличения высоты волны должна возрастать и крутизна скатов, чтобы под покрытием не скапливалась лишняя влага. Это значит, что, прежде всего, следует выбрать разновидность материала, и только после этого проводить расчеты.

Укладка гидроизоляции на крышу

Чтобы стропильный каркас крыши и чердачное помещение было надежно защищено от влаги и прослужило достаточно долго, нужно уложить изоляционный слой. И сделать это нужно до того, как стыковать профлист. Зачастую для этого используется специальная мембрана, которая крепится под обрешетку к стропильным ногам. Дополнительно слоем изоляционной пленки необходимо покрыть нижнюю часть каркаса. Тогда область конька будет надежно защищена.

Обратите внимание, что крепление обрешетки необходимо выполнять с шагом, чтобы размещение реек совпадало с местами стыковки профлиста между собой. Сплошная обрешетка может потребоваться в тех случаях, когда используется слишком тонкий лист профнастила, который не может самостоятельно удерживать форму, не говоря уже о воздействии атмосферных осадков.

Как правило, шаг между планками обрешетки для крепления популярных разновидностей профлиста делается в пределах 50-100 см. Поскольку любые деревянные конструкции подвержены гниению и плесени, их нужно в обязательном порядке обработать антисептической пропиткой, чтобы максимально продлить срок эксплуатации.

Монтаж кровельного покрытия

Укладку кровельного покрытия всегда начинают снизу вверх, причем обязательно оставляют определенное расстояние для свеса крыши. Так как стыкуется профнастил методом крепления к рейкам обрешетки, для его монтажа требуется набор специальных саморезов, у которых шляпки окрашены в тот же цвет, что и кровельное покрытие. Как правило, такие крепления поставляются вместе кровельным материалом. Одной из особенностей является наличие на саморезах специальной резиновой шайбы. Она позволяет надежно загерметизировать отверстия и предотвратить попадание влаги под кровельный материал. Обычно для фиксации одного квадратного метра профлиста требуется порядка 7-10 шурупов.

По окончании работ по укладке настила из металлопрофиля, необходимо позаботиться о ветровой защите фронтонов. Ветровые планки можно сделать из аналогичного материала. Таким образом можно предотвратить накапливание влаги и застаивание воздуха на чердаке под кровлей. Обустройство конька выполняется в самую последнюю очередь.

Техника безопасности

Даже отлично зная, как правильно стыковать профнастил, не стоит забывать об элементарных правилах безопасности, которые позволят не только сберечь ваше здоровье, но и сохранить в целости кровельный материал.

Переместить листы металлопрофиля на крышу намного проще, если предварительно установить направляющие из досок, по которым его можно будет затащить наверх. Кроме того, при транспортировке до места строительства важно надежно закрепить материал, чтобы он не болтался и не деформировался. Во время погрузочных и разгрузочных работ с листами металлопрофиля следует использовать защитные перчатки, чтобы не повредить руки, а также не испортить полимерный слой материала.

Обратите внимание, что самостоятельно выполнить подъем профлиста на высоту у вас не получится. Такую работу нужно выполнять как минимум втроем. Чтобы не повредить и не поцарапать полимерный слой на свежеуложенном профнастиле, ходить по нему можно исключительно в мягкой обуви. Так как соединить профнастил между собой, не поцарапав его при этом, не всегда возможно, любые изъяны и повреждения нужно будет обработать полимерным составом, чтобы металл не начал ржаветь.

Особенности укладки профнастила - как стыковать листы между собой

Методика, как правильно стыковать профлист, предполагает, что саморезы должны быть расположены в тех местах, где волна плотно прилегает к обрешетке. Эта методика кардинально отличается от укладки обычного шифера. Так, фиксировать металлопрофиль следует в каждой второй волне, а стартовый лист профнастила прикрепляют к обрешетке в каждом углублении. Такой подход связан с тем, что нижняя часть крыши будет испытывать максимальную ветровую и снеговую нагрузку. Вертикальные швы должны располагаться не реже, чем через каждые 50 см, иначе, эффективность кровельного покрытия будет весьма сомнительной.

В целом, на количество швов между листами металлопрофиля будет влиять общая площадь крыши и величина скатов. Очень важно соблюсти все технологические требования по обустройству кровельного материала, поскольку от их грамотного выполнения будет зависеть защита крыши от влаги и ее долговечность. Ни в коем случае нельзя пренебрегать предварительными работами по герметизации кровли.

Как уже было сказано выше, без должной гидроизоляции, деревянные стропильные конструкции крыши будут подвержены подобному влиянию влаги. Для их защиты укладывается специальная мембрана, которая препятствует проникновению воды в пространство под кровлей и одновременно позволяет пару выходить наружу.

Стоит заметить, что надежное уплотнение швов, а также хорошая гидроизоляция кровли может привести к ухудшению вентиляции на чердаке или в мансарде. В результате, конденсат будет накапливаться на внутренней стороне профнастила. Поэтому желательно обустроить грамотную систему вентиляции пространства под крышей без ущерба надежности швов между листами профнастила.

Нюансы правильной стыковки профлиста

Еще один немаловажный нюанс касается использования расходников, то есть саморезов, которыми крепится профнастил в местах стыка. Ускорить работу позволит наличие шуруповерта со сменным аккумулятором. Если вкручивать саморезы вручную, это займет очень долгое время.

Обратите внимание, что завинчивать в один стык по несколько саморезов просто не имеет смысла, это в конечном итоге приведет к тому, что крепежей просто не хватит. А докупить их отдельно, причем так, чтобы они полностью совпали по цвету с остальными креплениями и кровельным материалом, будет достаточно проблематично. Так, идеально, если число саморезов точно совпадет с количеством швов на профнастиле, или расходников будет немного больше.

Если вы обнаружили какие-либо неровности на стыках, то исправлять их всевозможными подкладками нельзя. В противном случае, в таких местах под кровельный материал может затекать влага. Чтобы не пришлось впоследствии что-либо выравнивать, нужно позаботиться о монтаже ровной обрешетки без перепадов уровня. Тогда волны металлопрофиля будут идеально стыковаться с рейками обрешетки.

Дополнительно улучшить герметичность кровли из профнастила можно, если в процессе монтажа обработать каждый шов специальным силиконовым герметиком. Поскольку со временем такой герметик теряет свои свойства, то защитную обработку следует повторять через каждые несколько лет. Однако эта процедура не является обязательной, так что ее можно выполнять по желанию.

kryshadoma.com

Кровельное железо на крышу: инструкция по монтажу

Отделка крыши с помощью кровельного железа - достаточно сложный процесс. Конечный результат полученного покрытия, напрямую зависит от соблюдения технологии монтажа материала. О том, своими руками, рассмотрим далее.

- Рекомендации по покрытию крыши кровельным железом

- Как покрыть крышу кровельным железом

Разновидности, особенности и преимущества кровельного железа на крышу

Кровельным железом называют материалы, для изготовления которых используется металлический прокат. Существует большое количество форм выпуска кровельного железа:

- рулоны;

- листы.

На поверхность металла наносят как полимерное, так и оцинкованное покрытие, защищающее его от воздействия внешних раздражителей.

Популярность применения кровельного железа объясняется прежде всего его невысокой стоимостью и отличными эксплуатационными характеристиками. Выпуск определенных видов железа контролируется специальными документами, так толщина кровельного черного листового материала не должны быть менее 0,3 мм и более 0,8 мм. Для защиты металла от коррозии, он обрабатывается цинком с двух сторон.

В соотношении с типом покрытия железа цинком, оно бывает:

- железо, толщина цинкового покрытия у которого до восемнадцати микрон;

- материал, с толщиной цинкового покрытия до сорока некрон.

Учтите, что тип покрытия и его толщина напрямую определяют качество продукции, чем толще слой цинка, нанесенного на поверхность, тем дольше железо будет защищено от коррозии.

Для изготовления кровельного железа используется высококачественная углеродная сталь и метод холодного прессования. Нанесение оцинковки производится разными способами, при этом, применяется цинк разных категорий. Чтобы покрытие лучше держалось на поверхности с цинком комбинируются вещества в виде алюминия и свинца. Таким образом, покрытие становится более прочным, гладким и самое главное не подверженным коррозии.

Именно оцинковка является самым простым и надежным вариантом, обеспечивающим защиту металла от коррозии. Для нанесения слоя, ранее подготовленный металл погружают в предварительно расплавленный состав цинка. В зависимости от толщины образовавшегося слоя покрытие бывает первоклассным и второклассным. Материал, который относится к первому классу отличается более высокой стоимостью, но в то же время, срок его эксплуатации составляет более 25-ти лет. Материал второго класса - дешевле, хотя он прослужит его владельцу не более десяти лет.

Кроме того, кровельное железо покрывают комбинацией цинка, церия, лантана и алюминия, данное покрытие называется гальфаном. Железо, на котором нанесено данное покрытие хорошо переносит механические повреждения, противостоит коррозии и отличается стойкостью перед деформацией.

Еще одним вариантом покрытия железа является алюцинковый слой, состоящий из цинка, алюминия кремниевых добавок. Комбинация данных веществ способствует приобретению железом высоких антикоррозийных свойств, в три-четыре раза улучшает длительность его эксплуатации, так как из-за наличия кремния, покрытие намного дольше удерживается на поверхности железа.

Еще один распространенный вариант - нанесение на металл покрытия из полимеров. С его помощью железо приобретает любой цвет и оттенок. Данный вариант кровельного железа - самый распространенный из-за сочетания в нем оптимальной стоимости материала с отличными эксплуатационными характеристиками и привлекательным внешним видом.

Лист кровельного железа имеет форму многослойного сэндвича, состоящего из стальной основы, цинкового покрытия, слоя пассивирующего назначения, грунта и полимеров. Для изготовления последнего слоя используются вещества в виде полиэстера, пластизола, пурала придающих кровле глянцевый или матовый блеск.

Железо на крышу фото:

Чтобы обустроить кровлю применяют как гладкий, так и профилированный тип металла. Существует большое количество разновидностей и форм кровельного железа:

- металлочерепица;

- профнастил;

- стальной тип шифера и т.д.

Среди преимуществ отделки кровли металлом выделяют:

- отличные несущие характеристики;

- стойкость перед коррозией и деформацией;

- устойчивость перед агрессивными химическими веществами;

- стойкость к ультрафиолету;

- легкость монтажа;

- сохранение презентабельного внешнего вида на протяжении длительного периода эксплуатации.

Среди большого разнообразия вариантов кровельного железа, самыми популярными остаются металлочерепица и профнастил. Это объясняется прежде всего презентабельностью их внешнего вида и хорошими эксплуатационными характеристиками.

Возможен монтаж на кровлю оцинкованной стали с гладким покрытием, однако, она сделает здание скучным и обыденным. Кроме того, монтаж данного материала требует особых навыков работы с инструментами, которыми производится его соединение.

Также, на кровлю устанавливают алюминиевые, медные, цинко-титановые варианты отделки, однако их стоимость очень высокая, кроме того, они нуждаются в особенном уходе.

Если планируется монтаж на кровлю профилированных видов железа, то для выполнения данного действия, достаточно изучить инструкцию. А вот, чтобы установить стандартное оцинкованное железо, нужно очень хорошо потрудиться, предварительно изучив инструкцию, о том как это сделать.

Самым главным правилом качественного монтажа кровли из оцинкованного железа является обеспечение его герметичного соединения, через которое не проникнет ни снег, ни дождь или даже ветер. Данный тип соединения называется фальцевым, различают два его вида:

- лежачее;

- стоячее соединения.

Для выполнения соединения между собой листов железа в поперечном направлении используется первый вариант, а для того, чтобы соединить материал продольно - второй.

Если пренебречь данным правилом, то вода, которая должна стекать по крыше, будет на ней задерживаться.

Для того, чтобы узнать о том, как покрыть крышу железом, используя фальцевые соединения, необходимо подготовить следующие материалы в виде:

- верстака, с прочным стальным уголком на нем;

- молотка;

- киянки;

- шпангельциркуля;

- ножниц по металлу.

На стальном листе следует произвести разметку места изгиба, далее, кромка отгибается деревянной киянкой. Переверните лист на противоположную сторону и сделайте так, чтобы кромка стала п-образной. Возьмите второй лист, отогните его и установите в щель, которая образовалась на первом листе. Металлический молоток поможет зафиксировать листы между собой окончательно.

Учтите, что данный процесс требует особых навыков от его исполнителя, поэтому перед проведением работ, рекомендуем потренироваться. Не правильно сделанное соединение приведет к тому, что через кровлю на чердак будет попадать влага и холод.

Перед тем как сделать крышу из железа, следует изучить большое количество информации из разных источников.

Как покрыть крышу кровельным железом

Перед началом укладки кровельного железа, необходимо его разрезать на мерные листы. Кроме того, при наличии вмятин, они должны быть выправленными. Начинайте работу с нижней части, постепенно двигаясь к верху. Не забудьте о припуске, который составляет 15-20 см, с его помощью монтируется ливневая система.

Выделяют два способа соединения стали между собой:

- фальцевый;

- применение саморезов.

Второй вариант более простой и легкий в исполнении, нежели первый. Однако, при таком монтаже, листы железа укладываются внахлест, поэтому расход материалов будет значительно выше, нежели при фальцевом соединении.

Кроме того, под монтаж саморезов следует проделать отверстия, которые в дальнейшем будут пропускать воду. Более популярным является фальцевое соединение. Именно с его помощью листы соединяются между собой наиболее герметично.

При лежачем соединении гребень фальца направляется в сторону, на которой расположен скат. С помощью стоячих соединений происходит формирование вертикальных ребер жесткости. В соотношении с количеством загибов выделяют: одно- и двух загнутые типы фальцев.

Фальцевый способ соединения подразумевает использование кляммеров, которые помогают зафиксировать железо на поверхности обрешетки. Данные элементы представляют собой металлические полоски, для изготовления которых используется остаток материала. Одна часть кляммера отгибается на два, три сантиметра, она соединяется с обрешеткой, а вторая часть - должна быть соединена со стоячим фальцем.

Для того, чтобы произвести загиб железа, рекомендуется применение специального молотка или клещей. Учтите, что высота всех гребней должна быть одинаковой, кроме того, их нужно хорошо уплотнить и обработать герметиком.

Как крыть крышу железом: особенности монтажа оцинкованной стали

1. Соблюдайте особую аккуратность в процессе работы с данным видом материала, так как наличие малейшего повреждения оцинкованного слоя, приведет к развитию коррозии на всем листе.

2. В процессе транспортировки листов, не забудьте воспользоваться защитными перчатками. Они защитят ваши руки от повреждения острыми углами железа.

3. Если требуется произвести резку кровельного материала на части, то лучше всего воспользоваться ножницами по металлу. Не рекомендуется применять для этих целей болгарку, так как она способствует сильному нагреву металла и порче цинкового покрытия.

4. Чтобы соорудить основную часть кровли используйте кровельный материал толщиной около пол сантиметра, а чтобы оборудовать карнизные свесы, фронтоны и желоба, рекомендуется применить более толстый материал.

5. Укладка материала производится на ранее подготовленную кровлю. Для этого, следует провести оборудование деревянной обрешетки. Чтобы ее соорудить потребуется наличие бруса, шаг укладки которого составляет 200 мм. На карнизных участках и ендовах брус настилается вплотную друг к другу.

6. Для фиксации плоского материала необходимо наличие специального оборудования, которое позволяет сооружать фальцы. Чтобы установить профилированное железо, достаточно использовать саморезы и специальные прокладки под них.

Технология установки железа для кровли крыши

При возможности покупайте оцинкованное железо в соотношении с общей площадью кровли. То есть, одна полоса должна полностью перекрывать один скат, так как соединение полосы из частей - кропотливое и требующее времени дело.

Учтите, что с транспортировкой такого материала часто возникают проблемы. Для того, чтобы рассчитать сколько материала потребуется для работы, следует изначально определить площадь кровли.

Если планируется использование двойного фланцевого соединения, то общую площадь материала нужно увеличить в полтора раза. Кроме того, 10-15% прибавляются для компенсации отходов.

Кроме того, для обустройства более нагруженных участков, таких как свесы и фронтоны, потребуется наличие материала с чуть большей толщиной. Если железо монтируется на поверхность с помощью саморезов, то его количество следует увеличить еще на 15%, кроме того, потребуется купить саморезы. На один квадратный метр площади кровли, необходимо приобрести минимум 4 самореза. Учтите, что под саморезы, потребуется наличие эластичных прокладок, которые улучшат герметичность соединения.

Если уклон кровли более двадцати градусов, то для ее обустройства подойдет листовой материал без профилирования. Процессу укладки железа предстоит проверка кровли на ровность нивелиром.

Учтите, что при наличии неровностей у стропильной системы, после монтажа железа, они проявятся и испортят внешний вид кровли. После проверки стропил крепится обрешетка. Существует два варианта ее выполнения:

- сплошной - применение обрезной доски;

- разреженный - использование бруса.

На свесах, карнизах, обрешетка должна быть только сплошной. Перед монтажом железа, следует произвести укладку рубероида, выполняющего роль гидроизолятора.

Для разрезания железа используйте обычные ножницы по металлу или электрический их вариант. Разрезанные заготовки выравнивают и отгибают у них края, чтобы создать элемент в виде желоба.

Как покрыть крышу железом видео:

strport.ru

Как покрыть крышу железом - монтаж металлической кровли + фото

Выбор материала для кровли учитывает индивидуальные особенности здания: угол наклона крыши, основательность фундамента, общий архитектурный стиль. При выборе финишного покрытия часто отдают предпочтение листовому металлу. Этот материал гарантирует долговечность кровли, имеет небольшой вес и не утяжеляет конструкцию, обработка и монтаж металла не составляют труда, что ускоряет весь процесс устройства крыши. В этой статье мы рассмотрим, как покрыть крышу железом.

Какой вид кровельного железа выбрать?

Металлические листы, предназначенные для кровельных работ, различаются внешним видом и покрытием.

- Черное железо – листы или рулонная сталь без покрытия, отличается устойчивость к механическому воздействию, но не переносит влаги. Это бюджетный материал, но для долгосрочной эксплуатации нуждается в антикоррозийном покрытии.

- Оцинкованная сталь – имеет гладкую поверхность, устойчива к атмосферным осадкам благодаря защитному слою цинка, незаменима при устройстве фальцевой кровли.

- Профилированный металл – оцинкованное железо, подвергшееся профилированию для создания ребер жесткости. Имеет трапециевидное, волнообразное или прямоугольное сечение. После обработки полимерным покрытием значительно увеличиваются антикоррозийные и эстетические свойства материала.

Этапы монтажа кровли из оцинкованной стали

Перед тем как покрыть крышу железом, необходимо изготовить прочную обрешетку, которая исключит прогибы металла. Основой под железные листы служат деревянные брусья, расположенные в 20 см друг от друга, сплошная обрешетка из обрезных досок или пошаговая обрешетка из досок, прибитых на расстоянии в 10 см.

Соединять листы с цинкованным железом можно, укладывая их внахлест, и закрепляя гвоздями со специальной прокладкой, или более трудоемким и надежным способом – фальцеванием. Для выполнения работы необходимы:

- деревянная киянка;

- ножницы по металлу;

- верстак для заготовки картин;

- металлический молоток;

- гребнегиб;

- рулетка;

- смесь олифы с суриком.

Железные листы перед началом работы грунтуют смесью олифы и сурика, чтобы увеличить сопротивление коррозии. Просушенное железо режут на части нужных размеров, для этого используют ножницы по металлу (болгарка категорически запрещается). Фальцевый способ надежно защищает стыки от протекания. Он представляет собой соединение соседних листов железа в замок, выполненный путем отгибания кромки.

Для горизонтального соединения выполняются лежачие фальцы. Их изготавливают при помощи специальных станков или на верстаках, используя молоток и киянку. У кромки листа проводят линию и загибают край при помощи киянки, для этой работы понадобится верстак с металлическим уголком. На другом листе кромку отгибают несколько раз, до создания п-образной формы. Место соединения уплотняется и загибается вплотную к металлическому листу. Таким способом формируются заготовки для укладки на крышу, их называют картины.

На крыше все картины соединяются с помощью продольных стоячих фальцев. При их изготовлении используют гребнегиб. Перед началом крепления проверяется расположение листов в вертикальной плоскости. Длину заготовки рекомендуется выполнять равной размеру ската крыши. Картины укладывают рядами от конька к желобу. Для уплотнения лежачих фальцев используется стальная полоса.

В местах, требующих особой прочности швов, используют двойной фальц. Он изготовляется загибом кромок двух листов, с последующим одновременным сворачиванием. Лежачий фальц устанавливается загибом к карнизу, это позволяет воде беспрепятственно стекать по крыше. К обрешетке картины крепятся металлическими кляммерами.

Самым сложным этапом является устройство воротника для тубы дымохода. Он изготавливается предварительно, по форме и размерам трубы. С металлическими листами воротник соединяется стоячими фальцами.

Чтобы понять, как правильно выполнить монтаж кровли, используя фальцевое соединение, стоит посмотреть видео с рекомендациями профессионалов.

Особенности покрытия кровли профилированным листом

- Определяясь с размером гофролиста, выбирайте равный по длине скату крыши, если она велика, ориентируйтесь на удобство транспортировки.

- Подсчитывая количество листов, учтите угол наклона крыши, если он в пределах 15 до 30 градусов, потребуется нахлест до 20 см.

- Перед монтажом профнастила укладывается гидроизоляционная пленка. Она крепится скобами к стропилам. Поверх нее устанавливаются контр-рейки, обеспечивающие зазор с металлическими листами.

- Полимерное покрытие профлистов не должно повредиться во время транспортировки и монтажа, это приведет к потере антикоррозийных свойств материала.

Марки профнастила различаются прочностью и высотой волны. Для устройства надежной кровли используют две марки:

- НС – для крыш со значительным углом ската, не испытывающих высокой нагрузки;

- Н – используется для капитальной кровли, отличается дополнительными ребрами жесткости.

Профлисты легко поддаются обработке, для укладки и крепления понадобится ножовка по металлу и шуруповерт. Укладывают листы снизу вверх, начиная от правого торца. Цельные профилированные листы предварительно закрепляют одним саморезом и укладывают по всей длине крыши. После выравнивания по карнизу проводится окончательный крепеж кровельными саморезами, головки которых подбираются по цвету полимерного покрытия. По горизонтали они вкручиваются шуруповертом в каждую вторую волну, по вертикали на расстоянии шага обрешетки. Верхняя и нижняя части закрепляются саморезом в каждый профиль.

При использовании нескольких рядов профнастила, их поперечные стыки соединяют с нахлестом не меньше 20 см и промазывают силиконовым герметиком.

Работая, с профилированным железом, следует соблюдать осторожность, чтобы не допустить повреждений в процессе передвижения. Рекомендуется надевать мягкую обувь или сделать деревянный настил на готовом участке крыши.

Правильно установленная кровля из железа обеспечит надежную защиту на долгие годы, это добротное покрытие устоит под действием осадков и ветра. Блестящая или цветная поверхность, используемых металлических листов, дополнит архитектуру здания.

Фото

Видео

В этом видео рассказывается о монтаже металлопрофиля своими руками:

Это видео демонстрирует монтаж кровли из профнастила:

kakpravilnosdelat.ru

Основное предназначение кровельного покрытия – защитная. Кровля предохраняет несущую систему и другие конструкции от негативного воздействия атмосферных факторов, к примеру, снега или солнца, ветра или грязи.

Одним из востребованных вариантов покрытия является кровельная жесть. Стальные листы, толщина которых колеблется в пределах 0,5 и 1 мм, отлично справляются с данной задачей, более того, у них немалый срок службы. Монтаж кровли крыши жестью выполняют фальцевым методом путем скрепления листов через подгибку кромок.

Виды жестяного листа

Листовая жесть бывает двух типов:

- черная жесть, которая представляет собой тонколистовую сталь, не имеющую покрытия. Такая кровля служит не более 25 лет.

На заметку

Жестяная кровля из этого материала прослужит дольше, если регулярно (около двух лет раз) покрывать кровельной краской.

- оцинкованная жесть с покрытием из цинка, которое предохраняет сталь от ржавчины. Покрытие из оцинкованного жестяного листа более дорогостоящее, и служит оно дольше – порядка 30 лет.

Преимущества и недостатки

Кровля жестью обходится дороже, чем, скажем, устройство мягкой кровли. Выполнить жестяные кровельные работы довольно сложно, вот почему с ней лучше справятся кровельщики со стажем.

На заметку

Тем не менее, если площадь кровли мала, и вдобавок она имеет несложную конфигурацию, кровельные жестяные работы вполне можно осуществить своими руками.

Для изделий из жести требуется постоянный уход, скажем, периодическая окраска или чистка.

Вместе с тем жесть металл пользуется спросом, поскольку имеет также много преимуществ:

- легкость;

- долговечность;

- длительный срок эксплуатации;

- водонепроницаемость;

- несгораемость;

- подходит для крыш, имеющих разную конфигурацию.

Кровельные работы

Подготовка

- Затем подготавливают кровельные картины. На изготовление этого элемента покрытия кровли, подготовленного для фальцевания, обычно уходит два листа оцинкованной жести, по периметру которых имеются отгибы.

Типы соединения

Присоединение картин выполняют фальцевым соединением.

- Для получения лежачего фальца торцы нижнего листа загибают на 5 мм под 90°, а верхнего, соответственно, на 10 мм. Затем их пригибают к поверхности листа.

- Замок уплотняют, используя киянку. Вдоль фальца при этом нужно уложить деревяную планку.

- Для стоячего типа соединения после загибания нижних и верхних кромок левый торец подбивают на 2,0–2,5 см, а правый – на 3,5– 5,0 см.

- Картины крепят к обрешетке посредством кляммеров – специальных стальных полос. Их нарезают из той же жести, что и картины. Размеры полос колеблются а пределах 2,0-2, на 12-13 см.

Монтаж картин

Обрешетку жестяной кровли изготавливают из обрезной доски квадратного сечения 50 на 50 мм. Их набивают перпендикулярно стропилам с шагом в 25 см. Больший шаг может стать причиной прогиба кровельной жести, что крайне нежелательно. На определенных участках: карниз, конек, разжелобок и ребра кровли настилают сплошную обрешетку из прямоугольных брусков сечением 50 на 20 мм.

При жестяных работах вентиляция при устройстве сплошной обрешетки является обязательным требованием. Вентиляционный зазор нужно расположить между жестяными листами и обрешеткой.

- Соединяют картины слева-направо. Начальный ряд из кровельной жести настилают с напуском: для свеса карниза он составляет 10 см, а для фронтона – 2–3. Как уже было отмечено картины фиксируют к обрешетке, используя кляммеры.

- Их отгибают примерно на 20–30 мм, после чего фиксируют к обрешетинам на гвозди. Крепление выполняют по правой стороне кровельного листа. Затем их загибают вдоль стоячего фальца. Расстояние между кляммерами сохраняют в 6-7 см.

- Кровлю покрывают, уложив полосы вертикально, закрепляя их у конька. Для соединения полос между собой используют лежачие фальцы. Фальцевое соединение располагают строго по горизонтали по отношению к коньковой балке. После уплотнения, замки рекомендуется смазывать герметиком или замазкой.

- При укладке второго ряда картины для начала приставляют к уже уложенному. При этом кромки получаются разного размера: на втором она меньше, чем на первом.

- Эти ряды между собой скрепляют уже стоячим фальцем. Готовый фальц должен иметь высоту 2–2,5 см. Чтобы было проще монтировать стоячий фальц, лежачие рекомендуется смещать по горизонтали на полтора–два сантиметра. Для загиба пользуются специальными клещами либо молотком. Важно, чтобы фальцы были той же высоты и хорошо уплотнены.

- Далее, когда все картины будут уложены, выполняют стыковку вдоль конька кровли. Излишки кровельной жести на этом участке обрезают специальными ножницами. Если одну из сторон обрезать выше, чем другую, это значительно упростит формирование стоячего фальца. Затем загибают кромки.

На заметку

Для крепежных элементов должен быть использован материала кровельного покрытия.

Доборные изделия из жести возможно изготовить своими руками. Жестяницкие работы этого типа сложности для самостоятельного выполнения не представляют.

Как избежать ошибок в монтажных работах

Устройство жестяной кровли имеет свои нюансы, зная которые можно обеспечить долгий срок кровли. Отметим наиболее распространенные ошибки при укладке кровельных листов.

- Обрешетка при угле наклона меньше, чем 14°, рекомендована сплошной.

- Чтобы избежать проникновения воды через соединения, рекомендуется выбирать вертикальный соединитель, снабженный лапками. Водонепроницаемость повышает также промазывание фальцевых замков силиконовым герметиком при обжиме. Если длина жестяного листа превышает 10 м используются плавающие кляммеры.

- При устройстве металлических перекрытий шурупы, как и болты лучше не использовать, так как при жестком креплении отсутствие люфта приведет к деформации кровельного покрытия.

- Устройство вентиляции – ответственный момент монтажных работ. Скапливание конденсата на кровле со стороны подкровельного пространства вызовет коррозию и, как следствие, преждевременное разрушение металла. Поэтому под покрытие настилают толь либо рубероид. В кровельном пироге должны быть предусмотрены воздушные продухи, которые обеспечат хорошее вентилирование под крышей. Специальные барьеры, слой пароизоляции ограничивают поступление теплого воздуха из внутренних помещений. Нужно внимательно проверить также места крепления, которые считаются возможным источником выхода теплого воздуха.

- Кровельная жесть подвержена тепловой деформации. Сужения и расширения металла можно избежать с помощью соответствующих соединительных элементов. Устройство примыканий имеет свои особенности. Если ограничиться плотным прижиманием металлического фартука, это не обеспечит должного соединения, и вода может по прежнему просачиваться под металл. Поэтому эти элементы устанавливают в ниши либо штробы.

- Кроме того, почти на всех крышах появляется необходимость использовать жестяные изделия, скажем, водоотводы или металлические фартуки. Многие из них можно сделать своими руками.

Как выполнить ремонт жестяной кровли

На протяжении длительного времени крыши покрывали листовым металлом благодаря относительной простоте монтажа, низкой себестоимости, возможности монтирования покрытия самых сложных форм и под минимальным углом уклона к горизонту вплоть до 15 градусов. Кроме того, они незаменимы в тех случаях, когда требуется перекрыть крышу объекта со слабым фундаментом, а другой кровельный материал не годится для использования из-за веса.

Этот материал не потерял свою актуальность и сегодня: наряду с обычным стальным листом используется также оцинкованный и профилированный. Современные технологии позволяют наносить на них защитные покрытия, значительно увеличивающие срок эксплуатации, а также окрашивать красками в разные цвета. Благодаря этому изделия имеют достаточно привлекательный вид и могут украсить любой дом или коттедж.

Какой листовой металл выбрать

Перед тем как покрыть крышу железом своими руками, необходимо определиться с материалом листа. Существуют следующие типы листового металла:

- Сталь , представляющая собой листовой металл, выпускаемый в рулонах, либо в виде прямых полосок длиной до 5 м, без нанесения каких-либо покрытий. Она устойчива к механическим воздействиям, но не переносит влияния окружающей среды и поэтому требует нанесения антикоррозионного слоя и при необходимости покраски. Из всех видов кровельных материалов является самым дешевым.

- более предпочтительны по сравнению с обычными, так как они полностью защищены от воздействия внешней среды и не подвержены коррозии. Внешне изделия имеют металлический блеск и не предназначены под покраску. Однако такие листы могут быть покрыты специальным полимерным покрытием, имеющим различные расцветки и соответственно иметь более привлекательный вид. Обычно полимерами покрывают металлопрофильные листы, полученные методом прокатки, с различными формами, которые могут быть использованы в качестве основного и декоративного кровельного материала. Для того чтобы постоянно не перекрашивать крышу, её стоит покрыть оцинкованным железом, которое в течение длительного времени эксплуатации не потеряет своих свойств и внешнего вида.

- Листы из цветных металлов , таких как медь и сплавы на основе алюминия. Они самые дорогостоящие, но их срок службы может составлять от 30 лет и при этом они сочетают в себе прочности и пластичность, позволяющую делать сложные конструкции, а также придают дому более дорогостоящий вид.

Подготовка кровельного материала

Покрытие крыши листовым или оцинкованным железом требует применения фальцевого соединения металлических конструкций. Для этого необходимо развернуть рулон, аккуратно его разровнять и убрать в поверхности металла специальную смазку. Затем следует сделать загибы по краям листа под прямым углом вдоль всей длины, чтобы было удобно соединять листы на высоте.

Обратите внимание! Продольное соединение позволяет прочно скреплять листы между собой и не допускать протечек воды как при горизонтальной, так и при вертикальной укладке.

Существуют следующие типы соединений:

- Стоячий фальцевый шов предназначен для формирования шва вдоль наклонной поверхности крыши, чтобы организовать наиболее эффективный сток воды. Существует два типа соединений: одиночное - один лист загибается в П-образной форме, а второй загнутым концом входит в паз и затем уплотняется, и двойное - два листа загнутыми концами сворачиваются одновременно 2 раза. При этом шов оставляют перпендикулярным плоской поверхности.

- Лежачий аналогичен стоячему, за исключением того, что сформированный шов находится в плоскости металлического листа.

Для осуществления загиба листов необходимо точно разметить расстояние загиба при помощи штангенциркуля, ориентируясь на высоту шва от 10 мм в зависимости от типа требуемого соединения, так как правильно загнутый лист предотвратит создание дополнительных проблем на крыше при монтаже. На одной стороне загиб должен быть в два раза больше, чем на другой для формирования одиночного соединения, а для двойного соединения они должны иметь одинаковую длину.

Ширина полотна не должна быть более 1 м для удобства монтажа, а длина должна соответствовать размеру кровли с дополнительным напуском, который понадобится для крепления водостоков. Загиб удобно делать на верстаке с закрепленным металлическим уголком и заготовкой: лист устанавливается вдоль уголка и при помощи деревянной киянки путем аккуратного постукивания загибается до прямого угла, либо горизонтального состояния с зазором.

Обратите внимание! Если крыша имеет сложную форму с переходами плоскостей, то нужно изготовить уголки, загнутые под определенным углом с размерами сторон от 30 см.

Монтаж металлических листов осуществляется на крышу с достаточно прочной обрешеткой, которая не прогнется под весом монтажников. Этот момент является важным поскольку при прогибе оцинкованного или металлопрофильного листа, может повредиться защитное покрытие, и за достаточно короткое время лист заржавеет и придет в негодность. Обычно используются обрезные доски, которые вбиваются с расстоянием в 100-300 мм друг от друга. Затем приступают к монтажу кровельного материала.

Сначала уголками выкладывают места изгибов крыши, если таковые имеются, а затем от одного из углов начинают укладывать металлические листы. Их крепление к обрешетке осуществляется саморезами с металлической прокладкой, либо при помощи специальных замков - кляммеров, выполненных в виде металлических уголков, крепящихся к крыше гвоздями или саморезами, а к листовому металлу методом обжатия в формируемом фальцевом соединении. Второй способ является более трудоемким, зато поверхность крыши будет ровная и без повреждений, что значительно увеличит её срок службы.

Обратите внимание! Положение первого листа должно быть выровнено при помощи уровня в горизонтальном или вертикальном положении.

Затем следует его зафиксировать при помощи саморезов. Если планируется соединение кляммером, то оно крепится вплотную к загнутому уголку листа. После этого укладывается второй лист и производится соединение фальцевым способом в сторону меньшего загиба при помощи специального инструмента – гребнегиба, либо деревянной киянки и молотка. Первый вариант наиболее удобный и безопасный. Второй вариант подходит для более опытных монтажников, когда требуется чувствовать силу удара киянки. После укладки всех листов производится монтаж водостоков.

Видео

Дополнением к статье станет видео о креплении кровельного железа фальцевым соединением:

Посмотрите видео о работе профессионального кровельщика, в котором он даст несколько полезных рекомендаций:

Соединение краев тонкого листового металла производится чаще всего в замок - посредством зажимания одного края в другой, но изредка применяются и другие способы, которые в работах юного мастера как раз могут понадобиться чаще. Способы эти вот какие.

Края листов можно просто спаять. Понятно, что это будет самый непрочный способ, особенно, если листы металла тонки. Это будет соединение в притык (1). Такое соединение может быть применено там, где не требуется прочности, но необходимо незаметное соединение. В более толстых листах соединение в притык делается зубцами (2). Так поступают, собственно, уже не жестяники, а медники - мастера, изготовляющие медную посуду, баки, трубы, колпаки и т. п. Соединение в притык можно сделать более прочным, припаяв с внутренней стороны пластинку (3). Это будет притык с накладкой. Более прочное соединение - в нахлестку (4). Один край накладывается на другой, шов пропаивается или скрепляется заклепками. Но это соединение уже имеет выступающий край, что не всегда удобно. Можно отогнуть кромки у одного края и у другого, зацепить их и сжать ударами киянки. Это уже будет простой замок (5).

Наиболее употребительный способ соединения - это двойной замок (6). Он делается так. У одного куска отгибается кромка под прямым углом, у второго кромка также отгибается, но в другую сторону, и прижимается к куску, а затем эта кромка отгибается под Прямым углом в обратную сторону. Обе отогнутых кромки соединяются между собой, загибаются в сторону первой кромки, и шов проколачивается киянкой. С обратной стороны он будет глаже, что надо учитывать при соединениях этим способом. Последовательный ход работы схематически изображен на следующем рисунке:

Всевозможные жестяницкие изделия чаще всего соединены двойным замком.

Изредка жестяники применяют соединение при помощи заклепок. Однако этот способ чаще применяется тогда, когда надо приклепать ручку, ушко, полосу и т. п. Изредка заклепками укрепляют швы в накладку и простым замком. Заклепывают обычно мелкими заклепками, лучше с широкими плоскими шляпками, холодным способом. В грубых работах жестяники предпочитают заклепки, свернутые из кусочка жести. Для их изготовления надо иметь кусок железа с дырками разных диаметров, или заклепочник. Ромбовидный кусочек жести свертывают фунтиком при помощи молотка или круглогубцев, вставляют в заклепочник, в дыру подходящего диаметра, и расклепывают головку. Такие заклепки мягки, но, конечно, не имеют того аккуратного вида, как у сплошных заклепок.

Почти все работы с тонким металлом основаны на пластичности металла, его способности изгибаться и расплющиваться. Но мастер должен умело пользоваться своим инструментом, иначе эти же свойства пойдут во вред работе. Как и почему, дальше будет видно.

Основная и самая первая работа мастера - это умение отогнуть фальц, иначе говоря,- загнуть край листа. Работа простая, но и весьма ответственная, так как от нее зависят дальнейшие процессы. Отгибать фальц приходится для самых различных надобностей: и для соединений швом, и для краев, для вставки днищ и других. Надо следить за тем, чтобы металл только гнулся, но никак при этом не расплющивался. Если металл в сгибе расплющится, он уширится. Кромка сгиба выйдет изогнутой, и поверхность листа покоробится.

В грубых работах, где фальц отгибается широкий, это не имеет почти никакого значения. Но там, где требуется большая точность и изящество, это будет очень заметно. Поясним на примере, что у нас может получиться. Предположим, мы хотим сделать из жести трубку и соединить ее двойным замком. Отогнули фальцы железным молотком, стали свертывать трубку и соединять шов, но оказывается - шов-то соединить очень трудно; фальцы оказались загнутыми из-за расклепывания металла молотком.

Поэтому фальцы всегда надо отгибать деревянной киянкой на острой железной кромке лома, железной полосы или уголка скребка.

Работа происходит в таком порядке. Прежде всего рейсмусом проводят линию сгиба. Чем толще металл и грубее работа, тем шире можно взять фальц (10- 20 мм, на тонкой жести фальц берется в 3-5 мм). Кладут лист на кромку скребка (или заменяющих его приспособлений) линией сгиба, быстрыми и точными ударами киянкой отбивают эту линию сначала у концов, а потом по всей длине фальца.

Затем пригибают под прямым углом кромку фальца, ставят ее наружной стороной на наковальню и выправляют с внутренней ударами киянки.

Предположим, что нужно отогнуть фальц у жестяного цилиндра.

Понятно, что диаметр наружной кромки отогнутого фальца будет больше, нежели диаметр его внутренней окружности. Следовательно, металл должен быть расклепан по всему фальцу, у внешнего края сильнее, к цилиндру слабее.

Фальц надо гнуть железным молотком. Цилиндр берут в левую руку, намечают изнутри рейсмусом ширину отгиба и прикладывают к кромке поддержки или лома под тупым углом, после чего поколачивают по будущему фальцу носком молотка, отбивая линию сгиба и расклепывая кромку. Легкие удары молотка направляют так, чтобы сильнее расклепывать наружный край. Обойдя полный круг, уменьшают угол наклона цилиндра, ставя его круче к наковальне, и продолжают тем же порядком работу. Ее повторяют еще и еще, все уменьшая угол наклона до прямого. При таком постепенном выколачивании фальц удастся отогнуть под прямым углом, и он нигде не лопнет. Отогнутый фальц ставят на плиту и выправляют его ударами киянки.

К такому цилиндру с фальцем можно уже присоединить двойным замком дно, только у кружка для дна надо отогнуть фальц или припаять дно припоем.

Подобно тому, как отгибают фальц на цилиндре, поступают и тогда, когда край жестяного изделия надо укрепить и сделать толще, закатывая в него проволоку. Работу ведут тем же порядком, но киянкой и не отбивая острой кромки сгиба. Сгиб должен выйти плавный, на металле надо сделать отворот, рассчитывая ширину этого отворота по толщине той проволоки, которая туда войдет.

Ширину надо брать примерно в три диаметра проволоки, прибавляя немного на толщину металла. Когда фальц отогнут под прямым углом, его отгибают киянкой назад, проворачивая цилиндр на круглой наковальне. Затем ставят на плиту, вставляют проволоку и несколькими ударами киянки по отвороту закрепляют ее. Киянкой на круглой наковальне и плите окончательно прижимают и оглаживают отворот. Перевернув изделие краем вверх, оправляют закатанный край сверху. Если отворот оказался недостаточно широким, его теперь очень легко исправить, проколачивая сверху киянкой с оттяжкой удара кнаружи. На изделиях с прямыми краями закатать в край проволоку, конечно, еще проще.

Из приемов обработки тонкого металла, основанных на расклепывании и вытягивании металла, юному мастеру непременно надо ознакомиться с выколачиванием. Выколачиванием плоской пластинке металла придают разнообразную выпуклую форму. Таким путем можно выколотить днища и крышки котлов, капоты и разнообразнейшие обтекаемые детали для моделей самолетов, обшивку для моделей судов и т. п. Выше у нас была уже подобная работа - эта выколачивание ковша.

Выколачивание - это работа, требующая терпения. Нельзя ударить раз-другой молотком и получить хорошую вытяжку. Надо потихоньку поколачивать молотком, всё время передвигая изделие, постепенно увеличивая глубину вытяжки и в заключение оправляя и оглаживая легкими ударами поверхность изделия.

Вытягивать можно в основном двумя способами. Первый способ - когда металл расплющивают на выпуклой наковальне, начиная от середины к краям. Середина получится тоньше всего, но зато изделие будет выпуклым. Работа ведется железным молотком. По второму способу выколачивают киянкой или молотком с круглым концом на оправке (матрице), имеющей соответственную форму.

Как пример, приведем выколачивание того же ковша. На деревянной колобашке или толстой доске надо сделать несколько круглых выемок различной глубины. Их вырезывают полукруглой стамеской, а затем оглаживают ударами круглого молотка. Круглую пластинку металла кладут над первым углублением и молотком или круглой киянкой выколачивают ее до тех пор, пока не получится правильно округленная поверхность без морщин. Тот же прием повторяют и в следующих, более глубоких матрицах. В заключение мы получим ковш по профилю матрицы. По другому профилю и другому раскрою мы могли бы получить и другую форму.

Иногда юному мастеру придется выколачивать на пластинках тонкого металла продольные углубления. Сечение такой пластинки получится фигурным, и пластинка приобретет жесткость.

Как и во всяком другом деле, разметка и раскрой материала, начало работы, являются очень важной операцией, от которой зависит и дальнейший успех. Отсюда ясно, что эта работа требует особой внимательности и аккуратности. Самая простая работа - это раскрой и изготовление простой открытой прямоугольной коробки с прямостоящими или расходящимися боками, с носком или без него.

Из листа жести выкраивают прямоугольник соответствующих размеров (а). При раскрое надо учесть площадь дна и высоту стенок. Рейсмусом отчерчивают линию сгибов. Один уголок срезают, если надо сделать в коробке носок. Перевернув лист на доску, носком молотка отсекают по углам биссектрисы углов примерно до границы будущих сгибов стенок (б). Снова перевернув лист, на ребре наковальни (куска железа) загибают киянкой бока (в), но не совсем. Их отделывают на прямоугольном конце наковальни и пригибают киянкой вплотную к стенке (г). Срезанный угол для носка остается не пригнутым, его слегка сплющивают, выделывая из него желоб. Коробка готова (д).

Работа, как видно, совсем несложная, но и ее надо выполнить аккуратно.

Выкраивание и изготовление цилиндрических форм не представит особых затруднений. Для цилиндра надо выкроить прямоугольник, высотой равный будущей трубе, а длиной в 3,14 диаметра этой трубы с прибавкой на закатку шва.

При изготовлении конических изделий (ведро, воронка и другие) все приемы работы останутся те же, только при раскрое придется вспомнить геометрию. Все конусные предметы надо правильно изобразить в развертке, и это самое главное.

Возьмем самый простой способ раскроя. Попробуем сделать коническое ведерко. Прежде всего надо начертить его среднее сечение, по оси. Оно представится в виде трапеции; продолжают стороны трапеции до их пересечения. Точка пересечения - это центр, из которого проводят две дуги - от длинного основания трапеции и от короткого. Получится кольцо, из части которого и будет сделана поверхность конусного ведра. Ширина этого кольца и есть высота ведра. Надо только не забывать прибавлять для закатывания верхнего края и загиба нижнего.

Длина необходимой нам части этого кольца определяется диаметром ведра. Примерно три диаметра с прибавкой на двойной замок-вот то, что надо взять от кольца. Отложив по верхней или нижней дуге 3,14 диаметра наружного отверстия или дна ведра, проводят по радиусу линию. Прибавки для двойного замка делают уже параллельно этим радиальным линиям. Так получится раскрой поверхности ведра. Так же точно расчерчивают любую конусную форму, будь то целый или усеченный конус: по радиусу откладывают высоту фигуры, по окружности - длину развертки.

Разъемные соединения. Имеются в виду соединения заготовок с помощью болтов, шурупов-«саморезов», заклепок. Такие соединения легко и быстро выполнимы, а также долговечны.

Болты, винты, гайки. Чтобы соединить болтами две заготовки, в них необходимо просверлить отверстия. Для этого следует взять сверло, диаметр которого немного больше диаметра болта. Например, для болта М10 сверлится отверстие 10,5 мм. Такой зазор (0,5 мм) позволит компенсировать возможные неточности в положении отверстий обеих соединяемых заготовок, особенно в случаях, когда точек соединения несколько, а заготовки большой длины. Обе заготовки надо соединить вместе и сверлить за один прием. Неподвижность соединения обеспечивают гайки, подкладные шайбы и пружинящие кольца - шайбы Гровера (рис. 62).

Рис. 62.

:

1 - пружинная шайба; 2 - шайба

Шайба, подложенная под головку болта, препятствует его вращению, а пружинящее кольцо, упираясь одним острым «зубом» в гайку, а другим - в заготовку, не дает гайке самопроизвольно раскручиваться. Если головка болта (винта) недолжна выступать над поверхностью детали, применяются болты (винты) с потайной головкой. В этом случае отверстие под винт сверлят сначала через обе заготовки, а затем раззенковывают с помощью сверла или зенкера.

Шурупы (винты)-саморезы. При их использовании гайки не нужны. Такой шуруп сам себе нарезает резьбу в обеих заготовках и стягивает их (рис. 63).

Рис. 63.

Отверстие предварительно сверлят сразу в двух заготовках, предварительно установив в нужное положение. Диаметр отверстия равен диаметру шурупа минус две высоты резьбы. Деталь из листового металла (или иного материала) перед сверлением надо закрепить на подкладке из дерева или ДСП. Если металл тонкий (жесть), нет необходимости сверлить отверстия: достаточно пробить их кернером; листы же большей толщины следует сверлить. Существенно, чтобы толщина нижней заготовки не превышала 2,5 мм; кроме того, шуруп должен проходить насквозь, в противном случае не будет прижимающего эффекта.

Шпильки представляют собой металлические стержни с резьбой на обоих концах. Применяются они в тех случаях, когда к толстой или массивной заготовке необходимо прикрепить другую деталь. В заготовке сверлят отверстие, нарезают в нем резьбу под шпильку. Глубина отверстия должна превышать длину нарезанной части шпильки. Иначе ее нельзя будет вывинтить.

Неразъемные соединения. Заклепки применяются для скрепления элементов изделий небольшой толщины, в основном из листовых материалов. Состоят они из стержня и закладной головки (рис. 64). Наиболее распространенными являются заклепки, представленные на рис. 65. Перед соединением деталей в них предварительно высверливают отверстия, затем вставляют заклепку и конец ее расклепывают для образования замыкающей головки. Материал заклепок должен быть однородным с материалом соединяемых деталей. Это нужно для того, чтобы не происходила электрохимическая коррозия и не возникали напряжения, вызванные разными коэффициентами температурного расширения.

Рис. 64.

:

1 - закладная головка; 2 - стержень; 3 - замыкающая головка

Рис. 65.

:

а - с плоской головкой; б - с потайной головкой; в - с полупотайной головкой; г - коническая заклепка с подголовкой