Metode dobivanja stožastih površina. Obrada konusne plohe širokim glodalima Metode obrade konusnih ploha

U strojogradnji se, uz cilindrične, široko koriste dijelovi s konusnim površinama u obliku vanjskih konusa ili u obliku konusnih rupa. Na primjer, središte tokarilice ima dva vanjska konusa, od kojih jedan služi za ugradnju i pričvršćivanje u konusnu rupu vretena; svrdlo, upuštač, razvrtač itd. također imaju vanjski konus za ugradnju i pričvršćivanje Adapterska čahura za pričvršćivanje svrdla s konusnim drškom ima vanjski konus i konusnu rupu

1. Pojam stošca i njegovih elemenata

Elementi stošca. Ako pravokutni trokut ABC rotirate oko kraka AB (sl. 202, a), tada nastaje tijelo ABG, tzv. puni stožac. Pravac AB naziva se os odn visina konusa, linija AB - generatrisa stošca. Točka A je vrh konusa.

Pri rotaciji kraka BV oko osi AB nastaje kružna ploha tzv baza stošca.

Kut VAG između bočnih stranica AB i AG naziva se kut stošca i označava se sa 2α. Polovica tog kuta kojeg čine bočna stranica AG i os AB naziva se kut stošca a označava se s α. Kutovi se izražavaju u stupnjevima, minutama i sekundama.

Odsječemo li njegov gornji dio od potpunog stošca s ravninom paralelnom s bazom (sl. 202, b), dobit ćemo tijelo tzv. krnji stožac. Ima dvije baze, gornju i donju. Udaljenost OO 1 po osi između osnovica naziva se visina krnjeg stošca. Budući da se u strojarstvu uglavnom radi o dijelovima stošca, tj. krnjih stožaca, oni se obično jednostavno nazivaju stošci; Od sada ćemo sve stožaste plohe zvati stošci.

Veza između elemenata stošca. Na crtežu su obično naznačene tri glavne dimenzije stošca: veći promjer D, manji promjer d i visina stošca l (slika 203).

Ponekad je na crtežu naznačen samo jedan od promjera stošca, npr. veći D, visina stošca l i tzv. Konus je omjer razlike između promjera stošca i njegove duljine. Označimo onda konus slovom K

Ako stožac ima dimenzije: D = 80 mm, d = 70 mm i l = 100 mm, tada prema formuli (10):

To znači da se na duljini od 10 mm promjer stošca smanjuje za 1 mm ili se za svaki milimetar duljine stošca razlika njegovih promjera mijenja za

Ponekad je na crtežu umjesto kuta stošca označen nagib konusa. Nagib stošca pokazuje u kojoj mjeri generatrisa stošca odstupa od svoje osi.

Nagib stošca određen je formulom

gdje je tan α nagib konusa;

l je visina konusa u mm.

Pomoću formule (11) možete pomoću trigonometrijskih tablica odrediti kut a stošca.

Primjer 6. Zadani D = 80 mm; d=70mm; l= 100 mm. Koristeći formulu (11), imamo Iz tablice tangenti nalazimo vrijednost najbližu tan α = 0,05, tj. tan α = 0,049, što odgovara kutu nagiba stošca α = 2°50". Prema tome, kut stošca 2α = 2 ·2°50" = 5°40".

Nagib i konus stošca obično se izražavaju jednostavnim razlomkom, na primjer: 1:10; 1:50, ili decimal, na primjer, 0,1; 0,05; 0,02, itd.

2. Metode izrade stožastih površina na tokarilici

Na tokarilica obrada stožastih površina se vrši na jedan od sljedećih načina:

a) okretanje gornjeg dijela čeljusti;

b) poprečni pomak tijela konjića;

c) pomoću konusnog ravnala;

d) pomoću širokog rezača.

3. Obrada stožastih površina okretanjem gornjeg dijela čeljusti

Prilikom izrade kratkih vanjskih i unutarnjih konusnih površina s velikim kutom nagiba na tokarilici, potrebno je zakrenuti gornji dio nosača u odnosu na os stroja pod kutom α nagiba konusa (vidi sliku 204). Kod ovakvog načina rada dostavljanje se može vršiti samo ručno, okretanjem ručice vodećeg vijka gornjeg dijela nosača, a samo najmoderniji strugovi imaju mehanički domak gornjeg dijela nosača.

Za postavljanje gornjeg dijela čeljusti 1 na željeni kut, možete koristiti podjele označene na prirubnici 2 rotirajućeg dijela čeljusti (Sl. 204). Ako je kut α nagiba stošca određen prema crtežu, tada se gornji dio čeljusti okreće zajedno sa svojim rotirajući dio potrebnim brojem podjela koji označavaju stupnjeve. Broj podjela se računa u odnosu na oznaku označenu na dnu čeljusti.

Ako na crtežu nije dan kut α, ali su naznačeni veći i manji promjer stošca i duljina njegovog stožastog dijela, tada se vrijednost kuta zakreta čeljusti određuje formulom (11)

Primjer 7. Zadani promjeri stošca su D = 80 mm, d = 66 mm, duljina stošca l = 112 mm. Imamo: ![]() Pomoću tablice tangenti nalazimo približno: a = 3°35". Stoga se gornji dio čeljusti mora zakrenuti za 3°35".

Pomoću tablice tangenti nalazimo približno: a = 3°35". Stoga se gornji dio čeljusti mora zakrenuti za 3°35".

Metoda tokarenja konusnih površina okretanjem gornjeg dijela čeljusti ima sljedeće nedostatke: obično omogućuje korištenje samo ručnog posmaka, što utječe na produktivnost rada i čistoću obrađene površine; omogućuje brušenje relativno kratkih stožastih površina ograničenih duljinom hoda gornjeg dijela čeljusti.

4. Obrada konusnih površina metodom poprečnog pomaka kućišta konjića

Da biste dobili konusnu površinu na tokarilici, prilikom rotacije obratka, potrebno je pomicati vrh rezača ne paralelno, već pod određenim kutom u odnosu na os središta. Taj kut mora biti jednak kutu nagiba α stošca. Najjednostavniji način za dobivanje kuta između središnje osi i smjera dodavanja je pomicanje središnje linije pomicanjem stražnjeg središta u poprečnom smjeru. Pomicanjem stražnjeg središta prema rezaču (prema sebi) kao rezultat brušenja, dobiva se konus, čija je veća baza usmjerena prema glavi; kada se stražnji centar pomakne u suprotnom smjeru, tj. od rezača (od vas), veća baza stošca bit će na strani konja (sl. 205).

Pomak tijela konjića određuje se formulom

gdje je S pomak tijela konjića od osi vretena čeonika u mm;

D je promjer velike baze stošca u mm;

d je promjer male baze stošca u mm;

L je duljina cijelog dijela ili razmak između središta u mm;

l je duljina stožastog dijela dijela u mm.

Primjer 8. Odredite pomak središta konja za tokarenje krnjeg stošca ako je D = 100 mm, d = 80 mm, L = 300 mm i l = 200 mm. Koristeći formulu (12) nalazimo:

Kućište stražnjeg dijela pomiče se pomoću podjela 1 (Sl. 206) označenih na kraju osnovne ploče i oznake 2 na kraju kućišta stražnjeg dijela.

Ako nema podjela na kraju ploče, pomaknite tijelo konja pomoću mjernog ravnala, kao što je prikazano na sl. 207.

Prednost strojne obrade stožastih površina pomicanjem tijela konja je u tome što se ova metoda može koristiti za tokarenje dugih stožaca i brušenje mehaničkim posmakom.

Nedostaci ove metode: nemogućnost bušenja stožastih rupa; gubitak vremena za preuređivanje konja; mogućnost obrade samo plitkih čunjeva; neusklađenost centara u središnjim rupama, što dovodi do brzog i neravnomjernog trošenja centara i središnje rupe i uzrokuje nedostatke kada se dio ponovno ugradi u iste središnje rupe.

Neravnomjerno trošenje središnjih rupa može se izbjeći ako se umjesto uobičajenog kuglastog središta koristi posebna (slika 208). Takvi centri se uglavnom koriste pri obradi preciznih čunjeva.

5. Obrada konusnih površina pomoću konusnog ravnala

Za obradu konusnih površina s kutom nagiba do 10-12 °, moderni tokarski strojevi obično imaju poseban uređaj koji se zove konusno ravnalo. Shema za obradu konusa pomoću konusnog ravnala prikazana je na sl. 209.

Na postolje stroja pričvršćena je ploča 11 na koju je postavljeno konusno ravnalo 9. Ravnalo se može okretati oko zatika 8 pod željenim kutom a u odnosu na os izratka. Za pričvršćivanje ravnala u željenom položaju koriste se dva vijka 4 i 10. Klizač 7 slobodno klizi duž ravnala, spajajući se s donjim poprečnim dijelom 12 čeljusti pomoću šipke 5 i stezaljke 6. Tako da ovaj dio čeljust može slobodno kliziti duž vodilica, odvaja se od nosača 3 odvrtanjem križnog vijka ili odvajanjem njegove matice od čeljusti.

Ako kolicu date uzdužni pomak, tada će se klizač 7, zarobljen šipkom 5, početi kretati duž ravnala 9. Budući da je klizač pričvršćen na poprečni klizač čeljusti, oni će, zajedno s rezačem, pomaknite se paralelno s ravnalom 9. Zahvaljujući tome, rezač će obraditi stožastu površinu s kutom nagiba , jednak kutu rotacije α konusnog ravnala.

Nakon svakog prolaza, rezač se postavlja na dubinu rezanja pomoću ručke 1 gornjeg dijela 2 čeljusti. Ovaj dio čeljusti mora biti zakrenut za 90° u odnosu na normalni položaj, tj. kao što je prikazano na sl. 209.

Ako su zadani promjeri baza stošca D i d i njegova duljina l, tada se pomoću formule (11) može pronaći kut zakreta ravnala.

Nakon izračuna vrijednosti tan α, lako je odrediti vrijednost kuta α pomoću tablice tangensa.

Korištenje konusnog ravnala ima niz prednosti:

1) postavljanje ravnala je praktično i brzo;

2) pri prelasku na obradu konusa nema potrebe za remećenjem normalne postavke stroja, tj. nema potrebe za pomicanjem tijela konja; središta stroja ostaju u normalnom položaju, tj. na istoj osi, zbog čega središnje rupe u dijelu i središta stroja ne rade;

3) pomoću konusnog ravnala možete ne samo brusiti vanjske konusne površine, već i bušiti konusne rupe;

4) moguće je raditi s uzdužnim samohodnim strojem, što povećava produktivnost rada i poboljšava kvalitetu obrade.

Nedostatak konusnog ravnala je potreba za odvajanjem klizača čeljusti od vijka za poprečni dovod. Ovaj nedostatak je uklonjen u dizajnu nekih tokarilica, u kojima vijak nije kruto povezan sa svojim ručnim kotačem i zupčanicima poprečnog samohodnog stroja.

6. Obrada konusnih površina širokim glodalom

Obrada konusnih površina (vanjskih i unutarnjih) s malom duljinom konusa može se obaviti širokim glodalom s tlocrtnim kutom koji odgovara kutu nagiba α konusa (slika 210). Posmak rezača može biti uzdužni ili poprečni.

Međutim, korištenje širokog rezača na konvencionalni strojevi moguće samo ako duljina konusa ne prelazi približno 20 mm. Širi rezači mogu se koristiti samo na posebno krutim strojevima i dijelovima ako to ne uzrokuje vibracije rezača i obratka.

7. Provrtanje i razvrtanje konusnih rupa

Obrada konusnih rupa jedan je od najtežih poslova tokarenja; puno je teže od obrade vanjskih čunjeva.

Obrada konusnih rupa na tokarilicama se u većini slučajeva izvodi bušenjem glodalom s okretanjem gornjeg dijela nosača, a rjeđe pomoću konusnog ravnala. Svi izračuni povezani s okretanjem gornjeg dijela čeljusti ili konusnog ravnala izvode se na isti način kao kod tokarenja vanjskih stožastih površina.

Ako rupa mora biti u čvrstom materijalu, tada se prvo izbuši cilindrična rupa, koja se zatim izbuši u stožac glodalom ili se obrađuje konusnim upuštačima i razvrtačima.

Da biste ubrzali bušenje ili razvrtanje, prvo morate svrdlom izbušiti rupu promjera d, koji je 1-2 mm manji od promjera male baze konusa (slika 211, a). Nakon toga, rupa se izbuši s jednom (Sl. 211, b) ili s dvije (Sl. 211, c) bušilicama kako bi se dobile stepenice.

Nakon završetka bušenja konusa, vrši se njegovo razvrtanje pomoću konusnog razvrtala odgovarajućeg konusa. Za konuse s malim konusom, isplativije je obraditi konusne rupe odmah nakon bušenja setom posebnih razvrtala, kao što je prikazano na sl. 212.

8. Režimi rezanja pri obradi rupa konusnim razvrtačima

Konusna razvrtala rade u težim uvjetima nego cilindrična razvrtala: dok cilindrična razvrtala uklanjaju male dodatke s malim reznim rubovima, konusna razvrtala režu cijelom dužinom svojih reznih rubova koji se nalaze na generatrisi konusa. Stoga se pri radu s konusnim razvrtačima posmaci i brzine rezanja koriste manje nego kod rada s cilindričnim razvrtačima.

Kod obrade rupa s konusnim razvrtačima, posmak se vrši ručno okretanjem ručnog kotača zadnjeg kraka. Potrebno je osigurati ravnomjerno kretanje pinola konja.

Posmak kod razvrtanja čelika je 0,1-0,2 mm/okr, a kod razvrtanja lijevanog željeza 0,2-0,4 mm/ok.

Brzina rezanja kod razvrtanja koničnih rupa razvrtačima od brzoreznog čelika je 6-10 m/min.

Hlađenje treba koristiti kako bi se olakšao rad konusnih razvrtala i kako bi se dobila čista, glatka površina. Pri obradi čelika i lijevanog željeza koristi se emulzija ili sulfofrezol.

9. Mjerenje stožastih površina

Površine čunjeva provjeravaju se šablonama i mjeračima; mjerenje i istovremeno provjeravanje kutova stošca provodi se pomoću kutomjera. Na sl. 213 prikazuje metodu za provjeru stošca pomoću šablone.

Vanjski i unutarnji kutovi univerzalnim goniometrom mogu se mjeriti različiti dijelovi (slika 214). Sastoji se od baze 1, na kojoj je glavna ljestvica označena na luku 130. Ravnalo 5 čvrsto je pričvršćeno za bazu 1. Sektor 4 se pomiče duž luka baze, noseći nonijus 3. Kvadrat 2 može se pričvrstiti na sektor 4 pomoću držača 7, u kojem je, pak, uklonjivo ravnalo 5 je fiksno. Kvadrat 2 i uklonjivo ravnalo 5 imaju mogućnost pomicanja duž ruba sektora 4.

Različitim kombinacijama ugradnje mjernih dijelova kutomjera moguće je mjeriti kutove od 0 do 320°. Vrijednost očitanja na nonijusu je 2". Očitavanje dobiveno mjerenjem kutova vrši se pomoću skale i nonijusa (slika 215) na sljedeći način: nulti hod nonijusa pokazuje broj stupnjeva, a hod nonijusa, koji se podudara s hod osnovne ljestvice, pokazuje broj minuta. Na sl. .215 11. hod nonijusa poklapa se s hodom osnovne ljestvice, što znači 2 "X 11 = 22". Prema tome, kut u u ovom slučaju jednako 76°22".

Na sl. 216 prikazane su kombinacije mjernih dijelova univerzalnog kutomjera koji omogućuju mjerenje raznih kutova od 0 do 320°.

Za točnije ispitivanje čunjeva u masovnoj proizvodnji koriste se posebna mjerila. Na sl. 217, i prikazuje konusno mjerilo čahure za provjeru vanjskih konusa, a na Sl. 217, b-konusni čep za provjeru konusnih rupa.

Na mjeračima se na krajevima izrađuju izbočine 1 i 2 ili se stavljaju oznake 3 koje služe za određivanje točnosti površina koje se provjeravaju.

Na. riža. 218 daje primjer provjere konusne rupe s mjernim čepom.

Za provjeru rupe, mjerač (vidi sliku 218), koji ima izbočinu 1 na određenoj udaljenosti od kraja 2 i dvije oznake 3, umetne se laganim pritiskom u rupu i provjeri da li se mjerač ljulja unutra. Rupa. Odsustvo njihanja znači da je kut konusa ispravan. Nakon što ste sigurni da je kut konusa ispravan, nastavite s provjerom njegove veličine. Da biste to učinili, promatrajte do koje će točke mjerač ući u dio koji se ispituje. Ako se kraj konusa dijela podudara s lijevim krajem izbočine 1 ili s jednom od oznaka 3 ili je između oznaka, tada su dimenzije stošca točne. Ali može se dogoditi da mjerač uđe u dio tako duboko da obje oznake 3 uđu u otvor ili oba kraja ruba 1 izađu iz njega. To znači da je promjer rupe veći od navedenog. Ako su, naprotiv, oba rizika izvan rupe ili niti jedan od krajeva izbočine ne izlazi iz nje, tada je promjer rupe manji od potrebnog.

Za točnu provjeru konusa, koristite sljedeću metodu. Na površini dijela ili mjerača koji se mjeri, nacrtajte dvije ili tri crte kredom ili olovkom duž generatrise stošca, zatim umetnite ili stavite mjerač na dio i okrenite ga dijelom zavoja. Ako su linije neravnomjerno izbrisane, to znači da konus dijela nije točno obrađen i treba ga ispraviti. Brisanje linija na krajevima mjerača ukazuje na netočan konus; brisanje linija u srednjem dijelu kalibra pokazuje da konus ima blagu konkavnost, što je obično uzrokovano netočnim položajem vrha rezača duž visine središta. Umjesto crta kredom, možete nanijeti tanak sloj posebne boje (plave) na cijelu stožastu površinu dijela ili mjerača. Ova metoda daje veću točnost mjerenja.

10. Greške u obradi koničnih površina i mjere za njihovo sprječavanje

Pri obradi stožastih površina osim spomenutih vrsta grešaka za cilindrične površine, dodatno su moguće sljedeće vrste braka:

1) neispravan konus;

2) odstupanja u dimenzijama konusa;

3) odstupanja u promjerima baza s ispravnim suženjem;

4) nepravost generatrise stožaste plohe.

1. Neispravan konus uglavnom je posljedica netočnog odstupanja kućišta stražnje osovine, netočne rotacije gornjeg dijela čeljusti, neispravne ugradnje ravnala za konus, netočnog oštrenja ili ugradnje širokog rezača. Stoga, točnim postavljanjem kućišta konjića, gornjeg dijela čeljusti ili konusnog ravnala prije početka obrade, mogu se spriječiti nedostaci. Ova vrsta kvara može se ispraviti samo ako je pogreška duž cijele duljine konusa usmjerena u tijelo dijela, odnosno ako su svi promjeri čahure manji, a konusne šipke veći od potrebnog.

2. Netočna veličina stošca kada ispravan kut on, tj. netočni promjeri po cijeloj dužini stošca, nastaju ako se ne ukloni dovoljno ili previše materijala. Greške se mogu spriječiti samo pažljivim podešavanjem dubine rezanja duž kotačića na završnim prolazima. Ispravit ćemo kvar ako nije snimljeno dovoljno materijala.

3. Može se ispostaviti da s ispravnim suženjem i točnim dimenzijama jednog kraja konusa, promjer drugog kraja nije točan. Jedini razlog je nepoštivanje potrebne duljine cijelog konusnog dijela dijela. Ispravit ćemo kvar ako je dio predug. Da biste izbjegli ovu vrstu kvara, potrebno je pažljivo provjeriti njegovu duljinu prije obrade konusa.

4. Neravnopravnost generatrixa konusa koji se obrađuje dobiva se kada je rezač postavljen iznad (Sl. 219, b) ili ispod (Sl. 219, c) središta (na ovim slikama, radi veće jasnoće, iskrivljenja generatrise stošca prikazana su u jako pretjeranom obliku). Dakle, ova vrsta kvara rezultat je nepažljivog rada tokara.

Kontrolna pitanja 1. Na koje se sve načine mogu obrađivati stožaste plohe na strugovima?

2. U kojim slučajevima se preporuča rotirati gornji dio čeljusti?

3. Kako se izračunava kut zakreta gornjeg dijela oslonca za okretanje stošca?

4. Kako provjeriti je li vrh čeljusti ispravno zakrenut?

5. Kako provjeriti pomak kućišta stražnjeg kraka? Kako izračunati iznos pomaka?

6. Koji su glavni elementi konusnog ravnala? Kako postaviti konusno ravnalo za ovaj dio?

7. Postavite na univerzalni kutomjer sljedeći kutovi: 50°25"; 45°50"; 75°35".

8. Koji se alati koriste za mjerenje stožastih površina?

9. Zašto postoje izbočine ili rizici na konusnim mjeračima i kako ih koristiti?

10. Nabrojati vrste grešaka pri obradi stožastih površina. Kako ih izbjeći?

Cilj: naučiti postaviti stroj za obradu vanjskih stožastih površina okretanjem gornjeg dijela čeljusti; provjerite dimenzije konusne površine koja se obrađuje pomoću čeljusti, mjerača (čahure) ili univerzalnog inklinometra.

Financijski tehnička oprema: TV1A-616 plakat stroja; Alati, sjekutići sa širokim sječivo i ShchTs-1.

- Upoznati sa metodološka uputstva;

- Odgovor Kontrolna pitanja;

- Dobiti dozvolu za izvođenje radova;

- Dobiti zadatak od nastavnika;

- Izvršite obradu čunjeva koristeći jednu od metoda koje je odredio nastavnik;

- Uskladite obradu konusa s tehnološka karta;

- Predajte dovršeni proizvod na procjenu;

Teorijski uvod.

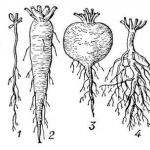

Karakterizirana je stožasta površina sljedeće parametre(Slika 1): manji d i veći D promjer i udaljenost 1 između ravnina u kojima se nalaze kružnice promjera d i D.

Kut α naziva se kut nagiba stošca, a kut 2α naziva se kut stošca. Omjer K = (D- d)/l naziva se konus i obično se označava omjerom, na primjer 1:20 ili

1:50, au nekim slučajevima i kao decimalni razlomak, poput 0,05 ili 0,02. Omjer Y = (D - d)/2l = tan α naziva se nagib.

Prilikom obrade osovina često postoje prijelazi između obrađenih površina, koje imaju konusni oblik, u bušilicama duljina konusa ne prelazi 50 mm, a zatim se obrađuje širokim rezačem (slika 2). U tom slučaju, rezni rub rezača mora biti postavljen tlocrtno u odnosu na os središta pod kutom koji odgovara kutu nagiba konusa na izratku. Rezaču se daje posmak u poprečnom ili uzdužnom smjeru. Kako bi se smanjilo izobličenje generatrixa konusne površine i odstupanje kuta nagiba konusa, rezni rub rezača postavljen je duž osi rotacije dijela.

Riža. 2. Obrada konusne površine širokim glodalom.

Treba uzeti u obzir da pri obradi konusa s rezačem s oštricom dužom od 10 - 15 mm mogu se pojaviti vibracije. Razina vibracija raste s povećanjem duljine izratka i smanjenjem njegovog promjera, kao i sa smanjenjem kuta nagiba konusa, s približavanjem konusa sredini dijela i povećanjem prepusta konusa. rezač i kada nije čvrsto pričvršćen. Vibracije uzrokuju tragove i pogoršavaju kvalitetu obrađene površine. Prilikom obrade tvrdih dijelova širokim rezačem možda neće doći do vibracija, ali se rezač može pomaknuti pod utjecajem radijalne komponente sile rezanja, što može dovesti do kršenja prilagodbe rezača potrebnom kutu nagiba. Pomak rezača također ovisi o načinu obrade i smjeru dodavanja.

Konusne površine velikih nagiba mogu se obrađivati gornjim klizačem nosača s držačem alata okrenutim (slika 3) pod kutom α jednakim kutu nagiba konusa koji se obrađuje. Rezač se ubacuje ručno (koristeći ručku gornjeg klizača), što je nedostatak ove metode, jer neravnomjerno uvlačenje dovodi do povećanja hrapavosti obrađene površine. Ovom se metodom obrađuju konusne površine čija je duljina razmjerna duljini hoda gornjeg klizača.

Slika 3. Obrada stožaste površine s gornjim klizačem čeljusti zakrenutim za kut α.

Riža. 4. Obrada konusne površine kada je stražnja konja pomaknuta.

Duge stožaste plohe s kutom nagiba α = 8 - 10° mogu se obraditi pomicanjem stražnjeg središta (slika 4). Količina pomaka konjića određena je skalom označenom na kraju osnovne ploče na strani zamašnjaka i oznakom na kraju kućišta konjića. Vrijednost podjeljka na skali je 1 mm. Ako na osnovnoj ploči nema ljestvice, veličina pomaka stražnje batke mjeri se pomoću ravnala pričvršćenog na ploču stijene. Količina pomaka konja se kontrolira pomoću graničnika (Sl. 5, a) ili indikatora (Sl. 5, b).

Indikator se ugrađuje u držač alata, dovodi do dijela dok ne dodirne konjicu i pomiče se (s osloncem) duž dijela za oblikovanje. Konjica pomiče se sve dok odstupanje indikatorske igle ne bude minimalno po dužini generatrise stožaste plohe, nakon čega se učvršćuje čelo. Isti konus dijelova u seriji obrađenih ovom metodom osiguran je s minimalnim odstupanjima obradaka po duljini i središnjim rupama u veličini (dubini). Budući da pomicanje središta stroja uzrokuje trošenje središnjih rupa izradaka, konusne površine se prethodno obrađuju, a zatim, nakon ispravljanja središnjih rupa, provodi se završna dorada. Kako bi se smanjilo oštećenje središnjih rupa i trošenje središta, preporučljivo je koristiti središta sa zaobljenim vrhovima.

Riža. 6. Obrada stožaste plohe pomoću uređaja za kopiranje pri uzdužnom (a) i poprečnom (b) pomicanju.

Konusne površine s α = 0 - 12° obrađuju se uređajima za kopiranje. Ploča 1 (Sl. 6, a) s ravnalom za crtanje 2 pričvršćena je na postolje stroja, duž kojeg se pomiče klizač 5, povezan s nosačem 6 stroja šipkom 7 pomoću stezaljke 8. Za slobodno pomicanje nosač u poprečnom smjeru, potrebno je odspojiti poprečni vijak. Kada se čeljust 6 pomiče uzdužno, rezač prima dva kretanja: uzdužno od čeljusti i poprečno od ugljičnog ravnala 2. Kut rotacije ravnala u odnosu na os 3 određen je podjelama na ploči 1. Ravnalo je osiguran vijcima 4. Rezač se dovodi do dubine rezanja pomoću ručke za pomicanje gornjeg klizača čeljusti.

Obrada vanjske i krajnje konusne površine 9 (slika 6, b) provodi se pomoću kopirnog stroja 10, koji je ugrađen u pinolu zadnjeg dijela ili u glavu kupole stroja. Naprava 11 sa pratećim valjkom 12 i šiljastim rezačem je pričvršćena u držač alata poprečnog nosača. Kada se čeljust pomiče poprečno, sljedbeni prst, u skladu s profilima sljedbenika 10, prima uzdužni pomak za određenu količinu, koji se prenosi na rezač. Vanjske konusne plohe obrađuju se prolaznim glodalima, a unutarnje bušilicama.

a) b)

c) d)

Riža. 7. Obrada konusnog provrta u čvrstom materijalu: a - gotova (nakon završnog razvrtanja) provrt promjera d i D po duljini l, b - cilindrični provrt za grubo razvrtanje, c - skidanje dodatka s grubim razvrtanjem, d - skidanje dodatak s poluzavršnim razvrtanjem.

Da bi se dobila konusna rupa u čvrstom materijalu (slika 7, a - d), obradak se prethodno obrađuje (buši, upušta, buši), a zatim konačno (razširuje, buši).

Kontrolna pitanja.

- Koje metode postoje za obradu stožastih površina?

- Kako se obrađuju unutarnje konusne površine?

- Kako se provjeravaju vanjske i unutarnje konusne površine?

- Zahtjevi za alate za obradu koničnih površina.

- Kada se koristi jedna ili druga metoda?

Metode obrade stožastih površina. Obrada konusnih površina na tokarilicama izvodi se na sljedeće načine: okretanjem gornjeg klizača čeljusti, poprečnim pomicanjem tijela konjića, konusnim ravnalom ili posebnim širokim rezačem.

Okretanjem gornjeg klizača čeljusti, brusiti kratke stožaste površine sa drugačiji kut nagib a. Gornji klizač čeljusti postavljen je na vrijednost kuta nagiba prema podjelama označenim po obodu potporne prirubnice čeljusti. Ako V Na crtežu dijela kut nagiba nije naznačen, tada se određuje formulom: i tablicom tangenti.

Hranjenje ovom metodom rada vrši se ručno okretanjem ručke vijka gornjeg klizača čeljusti. Uzdužni i poprečni klizači u ovom trenutku moraju biti zaključani.

Konične plohe s malim kutom stošca pri relativno duga duljina praznine postupak S korištenjem poprečnog pomaka kućišta konja. Ovom metodom obrade rezač se pomiče uzdužnim posmakom na isti način kao kod tokarenja cilindričnih površina. Konusna površina nastaje kao rezultat pomicanja stražnjeg središta izratka. Kada je stražnji centar pomaknut od vas, promjer D velika baza konusa formirana je na desnom kraju obratka, a kada se pomakne "prema sebi" - na lijevoj strani. Količina bočnog pomaka kućišta stražnjeg kraka b određena formulom: gdje L- razmak između središta (duljina cijelog obratka), l- duljina stožastog dijela. Na L = l(stožac duž cijele duljine izratka). Ako je poznato K ili a, tada ili Ltga Pomak stražnjeg kućišta novac izrađuju se korištenjem podjela označenih na kraju osnovne ploče i oznake na kraju kućišta stražnjeg dijela. Ako na kraju ploče nema podjela, tada se tijelo konja pomiče pomoću mjernog ravnala.

Obrada koničnih površina pomoću zašiljenog ravnala provodi se uz istodobnu provedbu uzdužnih i poprečnih posmaka rezača. Uzdužni dovod se izvodi, kao i obično, s valjka, a poprečni dovod se vrši pomoću konusnog ravnala. Ploča je pričvršćena na krevet stroja , na koji je ugrađen konusni lenjir . Ravnalo se može okretati oko prsta pod željenim kutom a° u odnosu na os izratka. Položaj ravnala je fiksiran vijcima . Klizač koji klizi po ravnalu spojen je na donji poprečni dio nosača pomoću stezne šipke . Kako bi ovaj dio čeljusti mogao slobodno kliziti po svojim vodilicama, odvaja se od nosača , uklanjanjem ili odvajanjem poprečnog vijka. Ako se kolica sada pomaknu uzdužno, šipka će pomicati klizač duž konusnog ravnala. Budući da je klizač povezan s poprečnim klizačem čeljusti, oni će se zajedno s rezačem pomicati paralelno s konusnim ravnalom. Dakle, rezač će obraditi konusnu površinu s kutom nagiba jednakim kutu rotacije konusnog ravnala.

Dubina reza se postavlja pomoću ručke gornjeg klizača čeljusti, koja se mora zakrenuti pod kutom od 90° u odnosu na normalni položaj.

Alati za rezanje a načini rezanja za sve razmatrane metode obrade stožaca slični su onima za tokarenje cilindričnih površina.

Stožaste površine s kratkom duljinom stošca mogu se obraditi poseban široki rezač s tlocrtnim kutom koji odgovara kutu nagiba stošca. Posmak rezača može biti uzdužni ili poprečni.

Obrada stožastih površina je tehnički složen proces koji se izvodi na tokarskoj opremi.

Osim poseban alat Potrebna je visoka kvalifikacija (razred) operatera. Obrada konusnih površina na tokarilicama dijeli se u dvije kategorije:

- rad s vanjskim čunjevima;

- rad s konusnim rupama.

Svaka vrsta obrade ima svoje tehničke karakteristike i nijanse koje tokar mora uzeti u obzir.

Značajke obrade vanjskih stožastih površina

Zbog svog specifičnog oblika, rad s vanjskim stožastim površinama ima svoje specifičnosti.

Ako se alat, duljina figure i njegove fizičke karakteristike ne podudaraju, površina dijela dobiva valovit oblik, što negativno utječe na kvalitetu izratka i njegovu daljnju prikladnost za uporabu.

Uzroci valovitosti:

- duljina konusa veća od 15 mm;

- dugačak prepust rezača ili loše pričvršćivanje dijela;

- povećanje duljine izratka uz proporcionalno smanjenje njegova promjera (debljine).

Obrada konusnih površina na strugu bez efekta vala provodi se pod sljedećim uvjetima:

- nema potrebe za postizanjem visoke klase obrade;

- kod pričvršćivanja dijelova mora postojati veliki kut nagiba konusa u odnosu na stacionarni rezač;

- duljina konusa ne prelazi 15 mm;

- Izradak stožastog oblika izrađen je od tvrde legure.

Metode obrade stožastih površina odabiru se prema zadanim kriterijima.

Konusne rupe

Postoje dva koraka za obradu konusnih rupa u čvrstom materijalu:

- bušenje;

- raspoređivanje;

U prvom slučaju koristite svrdlo promjera jednakog ili 2-3 mm manjeg od predviđene rupe.

Dimenzijska delta je smanjena zbog konačnog bušenja. Prvo se odabire velika bušilica i koristi se za izradu rupe dubine manje od navedene. Zatim se tankim svrdlima izbuši rupa u kaskadi i dovede dubina na zadanu vrijednost.

Kod upotrebe više bušilica, unutarnji konus odgovara navedenim dimenzijama i nema stepenaste prijelaze.

Pri bušenju rupa koriste se bušilice s tri vrste radne površine:

- primarni (skidanje). Površina svrdla ima rijetke, hrapave zube raspoređene u zavojnoj spirali. Prilikom rada s ovom bušilicom uklanja se veliki sloj materijala i formira se profil rupe;

- sekundarni. Ova bušilica ima više žljebova i zuba, što vam omogućuje postizanje jasnijeg profila rupe i uklanjanje viška metala iznutra;

- treća (završna). Površina ovog svrdla ima ravne zube, koji vam omogućuju da napravite "čisto" prodiranje i eliminirate stepenasti učinak nakon prethodna dva snopa.

Dubina i promjer dobivenih rupa provjeravaju se pomoću čepova.

Obrada cilindričnih površina

Obrada cilindričnih površina na strugu je dva različite tehnologije, od kojih vam jedan omogućuje rad s vanjskom površinom (osovine, čahure, diskovi), a drugi - s unutarnjom površinom (rupe).

Za rad se koriste glodala, bušilice i razvrtala.

Upotreba pojedine vrste alata ovisi o promjeru rupe (debljini osovine), stupnju završne obrade i hrapavosti površine.

Detalji iz cilindričnog oblika imaju široku primjenu u strojogradnji i teškoj industriji, a kvaliteta rupa u čvrstom materijalu određuje stupanj spajanja konstrukcijskih elemenata, ukupnu mehaničku čvrstoću sklopa i vijek trajanja proizvoda.

Obrada vanjskih cilindričnih površina sastoji se od dovođenja izratka na zadanu debljinu skidanjem strugotine pomoću rezača. Da biste to učinili, dio se postavlja paralelno s podom i učvršćuje na strugu.

Prolaskom glodala po površini rotacije moguće je postići potrebna klasa obrada i debljina dijela.

Obrada vanjskih cilindričnih površina vrši se u tri faze:

- grubo tokarenje. Ovom metodom postiže se hrapavost do klase 3 i točnost površine do klase 5;

- završna obrada. Klasa točnosti povećava se na 4, a hrapavost na 6;

- fino fino (ultraprecizno). Stupanj hrapavosti je na razini 9. razreda, a točnosti do 2. razreda.

Ovisno o željenim pokazateljima, majstor koristi jednu ili više faza obrade.

Zbog činjenice da pri izradi višestupanjskih osovina od punog izratka značajan dio materijala postaje strugotina, u suvremenoj proizvodnji obradaci se dobivaju lijevanjem, a dio se do zadanih parametara dorađuje na stroju.

Obrada unutarnjih cilindričnih površina je postizanje zadane klase točnosti pri radu s rupama.

Prema vrsti, rupe se dijele u kategorije:

- s kraja na kraj;

- slijepi (bušeni do određene dubine);

- duboka sa stepenastom strukturom (više promjera na različitim dubinama).

Na temelju vrste rupe i njezine ukupne dimenzije, koriste se svrdla određenog oblika i promjera.

Za postizanje određene klase točnosti, majstori koriste nekoliko vrsta alata i izvode obradu unutarnja površina u tri stupnja, isto kao i kod vanjskog cilindra (grubo bušenje, završna obrada i visoka preciznost).

Vrsta alata ovisi o tvrdoći materijala i navedenom tehničke karakteristike rupe.

Suvremene tehnologije za obradu stožastih i cilindričnih površina prikazane su na godišnjoj izložbi "".